Es ist bekannt, dass die Betriebsfrequenzen für drahtlose und sogar kabelgebundene Schaltkreise im Spektrum schnell nach oben rücken und die entsprechenden Abmessungen schrumpfen. Die Realität ist, dass der Betrieb bei nur ein oder zwei Gigahertz (GHz) noch vor nicht allzu langer Zeit als eine Errungenschaft auf dem Prüfstand, aber nicht als Möglichkeit der Massenproduktion angesehen wurde. Heute gibt es Verbraucherprodukte für den Massenmarkt, die für den Multi-Bereich konzipiert sind. GHz-Bereich und schnelle Fortschritte mit 5G. Auch die physikalischen Auswirkungen sind bekannt, wenn die Frequenzen zunehmen und die Wellenlänge schrumpft, ebenso wie die damit verbundenen Abmessungen und zulässigen Toleranzen von Komponenten, Platinenbahnen, Verbindungen … nun ja, so ziemlich alles.

Bei diesen winzigen Abmessungen stellt die Herstellung und Verwendung selbst grundlegender Komponenten wie Steckverbinder eine große Herausforderung dar, wie sie bei Koaxialkabeln mit Durchmessern in der Größenordnung von ein bis zwei Millimetern der Fall ist. Bei Steckverbindern und Wellenleitern galten stets enge Maßtoleranzen und eine gewisse Robustheit war erforderlich. Das Problem verschärft sich jedoch, da bisher „geringere“ oder vernachlässigbare Probleme wie Oberflächenbeschaffenheit und Glätte die Leistung von Steckverbindern, Leiterplattenlaminaten usw. erheblich beeinträchtigen können. Die Herstellung von Oberflächen und Steckverbindern in diesen Abmessungen ist in vielerlei Hinsicht eine siliziumfreie Ganzmetallversion von MEMS (mikroelektromechanischen Systemen).

Gleichzeitig ist uns allen bewusst, wie die Stereolithographie (SLA), auch 3D-Druck oder additive Fertigung (AM) genannt, die Strategien und die tatsächliche Fertigung mechanischer Komponenten dramatisch verändert hat. Diese Technik, die hauptsächlich unter Verwendung verschiedener Harze oder pulverförmiger Metalle durchgeführt wird, ermöglicht die experimentelle Einzelanfertigung, Pilotläufe und sogar mittelgroße Produktionsläufe von Teilen, die mit herkömmlichen Prozessen und Techniken nur schwer oder sogar unmöglich herzustellen wären.

Forscher und kommerzielle Anbieter untersuchen nun, wie der 3D-Druck zur Lösung von HF-Herausforderungen im Gigahertz-Bereich eingesetzt werden kann. Es wird zur Herstellung winziger Steckverbinder und anderer Komponenten verwendet, bei denen herkömmliche Präzisionsbearbeitung oder Ätzen an ihre Grenzen stößt. Dies ist insbesondere bei kleinen bis mittleren Stückzahlen der Fall, bei denen der Einrichtungs- und Werkzeugaufwand und die Kosten relativ hoch sind, das Volumen jedoch die kostspieligen Matrizen, Gussformen, Vorrichtungen und alles andere, was zur Herstellung dieser winzigen Geräte erforderlich ist, nicht rechtfertigen kann mit der erforderlichen Maßgenauigkeit und Verarbeitung.

Beginnen Sie mit einem aktiven 3D-gedruckten GHz-Gerät

Aber warum sollte man mit passiven Geräten aufhören? Ein sehr interessantes Beispiel für ein aktives Gerät mit integrierten Wellenleitern – der wesentlichen Verbindung, die HF-Energie zu und von einer aktiven Komponente überträgt – stammt von einem Team der Universität Birmingham (Großbritannien). Sie entwarfen und fertigten einen 62.5-GHz-auf-125-GHz-Schottky-Dioden-Frequenzverdoppler (ja, das sind 125 GHz, nicht 12.5 GHz) mit einer Split-Block-Wellenleiterstruktur unter Verwendung eines hochpräzisen SLA-Druckverfahrens (siehe). Referenz 1 für ihre veröffentlichte Arbeit).

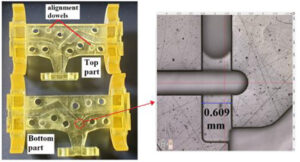

Dieser Millimeterwellen-IC (MMIC)-ähnliche Wellenleiterhohlraum und die Flansche wurden mit einem System von Boston Micro Fabrication (BMF) gedruckt, das Projektions-Mikrostereolithographie (PμSL) verwendet. Technologie (Figure 1 und Figure 2); Weitere Informationen zur Funktionsweise dieses Systems finden Sie im kurzen BMF-Video (Referenz 2).

Abbildung 1. Konfiguration des 125-GHz-Frequenzverdopplers mit (a) Layout eines Split-Blocks; (b) Nahaufnahme des Schottky-Dioden-MMIC (Bild: University of Birmingham).

Abbildung 2. Bild der im SLA-Verfahren hergestellten Polymerwellenleiter (links) und ein optisches Mikroskopbild des Bereichs, in dem sich das MMIC befindet (rechts) (Bild: University of Birmingham).

Die gedruckten Polymerwellenleiterteile wurden mit Kupfer und einer dünnen Schutzschicht aus Gold plattiert. Sie charakterisierten die Oberflächenrauheit der gedruckten Wellenleiterteile und maßen die kritischen Abmessungen. Die Daten zeigten eine gute Druckqualität sowie eine Maßgenauigkeit, die den engen Toleranzanforderungen für ein solches aktives Sub-Terahertz-Gerät entspricht (Figure 3).

Abbildung 3. Bilder des hergestellten Frequenzverdopplers, die (a) den hergestellten MMIC im 3D-gedruckten Wellenleiter-Splitblock und (b) den zusammengebauten Verdoppler zeigen (Bild: University of Birmingham).

Ihr Verdoppler, von dem sie behaupten, er sei der erste, der jemals mit SLA hergestellt wurde, besteht aus einem 20 μm dicken monolithischen integrierten Mikrowellenschaltkreis (MMIC) mit GaAs-Schottky-Dioden, der im Wellenleiter hergestellt ist. Es verfügt über eine maximale Ausgangsleistung von 33 mW bei 126 GHz und einer Eingangsleistung von 100 mW, während der maximale Umwandlungswirkungsgrad (ein wichtiger Leistungsfaktor) bei Eingangsleistungen von 32 bis 80 mW etwa 110 % beträgt.

Schottky-Dioden-„Refresher“

Wenn Sie mit der Verwendung einer Schottky-Diode als Frequenzvervielfacher nicht vertraut sind, nutzt der Ansatz die übliche Technik, ein nichtlineares Element – hier eine Diode – zu verwenden, um Harmonische zu erzeugen, wenn es von einer Grundfrequenzwellenform angetrieben wird (Figure 4).

Abbildung 4. (oben) Das Blockdiagramm des Frequenzverdopplers unter Verwendung eines nichtlinearen Elements; (unten) das Kernschema dieses Frequenzverdopplers (Bild: QSL.net).

Für Arbeiten im GHz-Bereich kann das einfache Schema natürlich nur einen Hinweis darauf geben, was es ist wirklich Es dauert in der Praxis, einen Verdoppler zu bauen, da diese einfachen konzentrierten Elemente im schematischen Diagramm in der Gigahertz-Realität eine ganz andere Ausprägung haben als die einfachen Symbole in der Strichzeichnung.

Die Verwendung von Präzisions-SLA und den von ihm unterstützten Materialien eröffnet einen neuen Weg zur Herstellung einzigartiger passiver und aktiver Hoch-GHz-Komponenten für kundenspezifische Anwendungen mit geringem Volumen und vielleicht sogar mit größerem Volumen. Der Ansatz ermöglicht möglicherweise die Herstellung dieser Komponenten unter Verwendung von Designs und Anordnungen, die mit herkömmlichen Techniken nur schwer oder gar nicht möglich wären. Es könnte auch dem Konzept und der Implementierung einer integrierten Komponente der Gigahertz-Klasse eine neue Bedeutung verleihen.

Nächster Halt: Terahertz-Wellen

Während Geräte für den Bereich von mehreren Zehner- bis Hunderten von Gigahertz sehr schwierig herzustellen und zu verbinden sind, liegen solche für Terahertz-Wellen (THz) in einem anderen Bereich der Schwierigkeit. Ein THz entspricht formal 1000 GHz, und das Terahertz-Band umfasst im Allgemeinen Frequenzen zwischen 100 GHz und 10 THz, was Wellenlängen zwischen 3 Millimetern und 30 Mikrometern entspricht.

Obwohl die Terahertz-Frequenzen elektromagnetische Energie darstellen und durch die bekannten Maxwell-Gleichungen bestimmt werden, weist dieses Band eine einzigartige Reihe von Komponenten- und Designproblemen auf. Die Entwicklung von Komponenten – insbesondere aktiven – für dieses Band, um Verstärkung und andere notwendige Funktionsumschaltungen bereitzustellen, ist fast wie eine Übung in Magie gepaart mit Kunst.

Warum so? Um es relativ einfach auszudrücken: Terahertz-Frequenzen sind für aktive elektronische Geräte aufgrund übermäßiger Verluste und begrenzter Trägergeschwindigkeit zu hoch, für photonische Geräte jedoch zu niedrig, da Materialien fehlen, die eine ausreichend kleine Bandlücke liefern (Referenz 3).

Aus diesen und anderen Gründen sind „3D-Druck“ und „Terahertz-Wellen“ keine Begriffe, die man im selben Satz erwarten würde, aber sie können miteinander kombiniert werden. Forscher der Philipps-Universität Marburg (Deutschland) und des Centro de Investigaciones en Óptica, AC (León, Mexiko) haben gemeinsam ein 3D-gedrucktes Beugungsgitter entwickelt, mit dem sich Terahertzwellen reflektieren und steuern lassen. Sie „druckten“ ein reflektierendes Beugungsgitter, beginnend mit einer eindimensionalen Anordnung von 17 Kunststoffstreifen mit einer Länge von jeweils 50 mm und einer Breite von 0.8 mm, bedeckten diese mit Aluminiumfolie und verbanden sie dann durch V-förmige Federn (Figure 5).

Abbildung 5. Das 3D-gedruckte Gitter ist eine ziehharmonikaartige Platte mit einer dünnen Aluminiumschicht zur Reflexion der auftreffenden elektromagnetischen Strahlung (Bild: Philipps-Universität Marburg).

Das verstellbare Gitter wurde dann in einen ebenfalls 3D-gedruckten Schraubstock montiert und dazu verwendet, Druck auszuüben, um den Dimensionsabstand der Streifen anzupassen (Figure 6). Die Array-Periode betrug im entspannten Zustand 2.3 mm, konnte jedoch durch seitlichen Druck über den Schraubstock kontinuierlich auf 1.1 mm reduziert werden.

Abbildung 6. Das Gitter ist in einem 3D-gedruckten Schraubstock montiert, der die Falten präzise komprimieren kann, um den Abstand und die Periodizität der Reihen und damit die spektralen Eigenschaften des Gitters anzupassen (Bild: Laser Focus World).

Tests im Bereich von 0.1 bis 1 THz zeigten, dass das Gerät für die Lenkung eines Terahertz-Strahls durch Winkel von 25° oder mehr geeignet ist. Um die Leistung des Gitters zu messen, erstellten sie einen Datensatz mit Terahertz-Wellenformen mit Detektorarmwinkeln zwischen 30° und 55° in 0.5°-Schritten (Figure 7).

Abbildung 7. (a) Foto des freistehenden Gitters im gedruckten Zustand; (b) Foto des Gitters in seiner Presshalterung, eine Nahaufnahme von drei Perioden des Gitters mit einer Referenzskala auf der rechten Seite (1 mm pro Linie); (c) Schematische Darstellung der Geometrie des THz-Lichtwegs. Der Empfänger und die entsprechende Linse sind auf einem motorisierten Goniometer montiert, um den Erfassungswinkel zu variieren (Bild: Philipps-Universität Marburg/Centro de Investigaciones en Óptica, AC).

Abbildung 8. (a) Die für Winkel zwischen 30° (hellere Farbe) und 55° (dunklere Farbe) erhaltenen Spektren in 0.5°-Schritten für die Gitterkompression mit einer Periode von 2.92 mm. Der spektrale Peak verschiebt sich deutlich als Funktion des Detektionswinkels, wie durch den Pfeil angezeigt; auf der rechten Seite sind weitere Peaks zu erkennen, die der zweiten Beugungsordnung entsprechen; (b) und (c) zeigen analoge Spektrensätze für Kompressionen mit einer Periode von 2.52 mm bzw. 2.11 mm; Beachten Sie, dass die Ansammlung spektraler Peaks für die Beugung erster Ordnung mit abnehmender Periode bei höheren Frequenzen erscheint; (d) Die Spitzenfrequenzen aller in den Feldern (a)= □, (b)= ◯ und (c)= △ gezeigten Spektren sind hier aufgetragen. Die durchgezogenen Linien stellen den Zusammenhang zwischen der Frequenz und dem Winkel der Beugung erster Ordnung dar (Bild: Philipps-Universität Marburg (Deutschland)/Centro de Investigaciones en Óptica, AC(Mexiko)).

Die Kompression auf das Gitter wurde erhöht (wodurch der periodische Abstand des Gitters verringert wurde), indem die Messungen mit drei verschiedenen Kompressionen wiederholt wurden (Figure 8); Die Ergebnisse wurden durch Fourier-Transformation der Wellenformen erhalten.

Das Forschungsprojekt beschränkte sich nicht nur auf die Erprobung dieser Grundanordnung, sondern beschloss auch, die Möglichkeit einer „aktiven“ Strahllenkung mit einer anderen Anordnung zu testen. Sie druckten ein größeres Gitter, das für den 3-GHz-Betrieb optimiert war, in 120D und platzierten es in einer Halterung. Anschließend befestigten sie das Ensemble und koppelten es an einen Audiolautsprecher. Dadurch konnten die Schwingungen des Lautsprechers eine Kompressions-/Dekompressionsbewegung auf das Gitter ausüben.

Der Lautsprecher wurde von einer 60.5-Hz-Sinuswelle angetrieben (ausgewählt aufgrund mechanischer Resonanzprobleme, nicht der Netzfrequenz), und sie konnten sehen, wie der auftreffende Dauerstrich-THz-Strahl (CW) dabei vorwärts und rückwärts gelenkt wurde synchronisiert mit der Bewegung des Lautsprechers. Ausführliche Informationen zu beiden Teilen des Projekts finden Sie in (Referenz 4).

Verwandte EE World-Inhalte

Warum 3D-Verpackungen der nächste Durchbruch für die Verarbeitung sein könnten

Wie werden Sensoren beim 3D-Bioprinting eingesetzt?

3D-Druck für 5G-Systeme

3D-Druck und Bakterienmischung für die solare Ernte

Welche Anwendungen gibt es für 3D- und 4D-gedruckte Elektronik?

Externe Referenzen

IEEE-Transaktionen auf Terahertz über die Universität Birmingham (UK), „125-GHz-Frequenzverdoppler unter Verwendung eines durch Stereolithographie hergestellten Wellenleiterhohlraums“

Boston Micro Fabrication, „Erfahren Sie, wie PµSL funktioniert“

Zeitschrift für Mikrowellen., „THz-Erzeugung und -Analyse mit elektronisch und Photonische Technologien“

OSA Optics Express, „Terahertz-Strahllenkung mithilfe aktiver Beugungsgitter, hergestellt durch 3D-Druck“.