È noto che le frequenze operative per i circuiti wireless e anche cablati si stanno rapidamente spostando verso l'alto nello spettro e le dimensioni corrispondenti si stanno riducendo. La realtà è che mentre non è passato molto tempo da quando il funzionamento a un gigahertz (GHz) o due era considerato un risultato da banco di prova ma non una possibilità di produzione di massa, ora disponiamo di prodotti di consumo per il mercato di massa progettati per il multi-mercato. Gamma GHz e crescita rapida con il 5G. Le implicazioni fisiche sono anche ben note quando le frequenze aumentano e la lunghezza d'onda si riduce, così come le dimensioni associate e le tolleranze consentite di componenti, tracce della scheda, interconnessioni... beh, praticamente tutto.

Con dimensioni così ridotte, realizzare e utilizzare anche componenti basilari come i connettori rappresenta una sfida importante, caratterizzata da cavi coassiali con diametri dell'ordine di un millimetro o due. I connettori e le guide d'onda hanno sempre avuto tolleranze dimensionali ristrette e la necessità di una certa robustezza. Il problema, tuttavia, è ora aggravato poiché problemi precedentemente “minori” o ignorabili, come la finitura superficiale e la levigatezza, possono influire in modo significativo sulle prestazioni di connettori, laminati di circuiti stampati e altro ancora. Le superfici di fabbricazione e i connettori di queste dimensioni sono, per molti versi, una versione non in silicio e interamente in metallo dei MEMS (sistemi microelettromeccanici).

Allo stesso tempo, siamo tutti consapevoli di come la stereolitografia (SLA), chiamata anche stampa 3D o produzione additiva (AM), abbia cambiato radicalmente le strategie e la fabbricazione effettiva associata ai componenti meccanici. Questa tecnica, eseguita principalmente utilizzando varie resine o metalli in polvere, consente la produzione sperimentale una tantum, cicli pilota e persino cicli di produzione di volumi medi di parti che sarebbero difficili e persino impossibili da creare tramite processi e tecniche tradizionali.

Ricercatori e fornitori commerciali stanno ora studiando come utilizzare la stampa 3D per risolvere le sfide RF nella gamma dei gigahertz. Viene utilizzato per fabbricare minuscoli connettori e altri componenti in cui la lavorazione di precisione o l'incisione convenzionale incontrano barriere. Ciò è particolarmente vero nel caso di volumi da bassi a moderati in cui lo sforzo e i costi di installazione e attrezzatura sono relativamente elevati, ma il volume non può giustificare matrici, stampi, attrezzature costosi e qualsiasi altra cosa necessaria per realizzare questi minuscoli dispositivi con la precisione dimensionale e la finitura necessarie.

Inizia con un dispositivo GHz attivo stampato in 3D

Ma perché fermarsi ai dispositivi passivi? Un esempio molto interessante di dispositivo attivo con guide d'onda integrali – l'interconnessione essenziale che trasferisce l'energia RF da e verso un componente attivo – proviene da un team dell'Università di Birmingham (Regno Unito). Hanno progettato e fabbricato un duplicatore di frequenza con diodo Schottky da 62.5 GHz a 125 GHz (sì, sono 125 GHz, non 12.5 GHz) con una struttura di guida d'onda a blocco diviso utilizzando un processo di stampa SLA ad alta precisione (vedi Riferimento 1 per il loro articolo pubblicato).

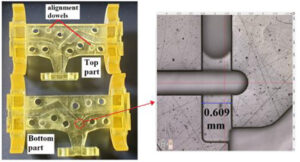

La cavità e le flange della guida d'onda simili a IC a onde millimetriche (MMIC) sono state stampate utilizzando un sistema di Boston Micro Fabrication (BMF), che utilizza la micro stereolitografia a proiezione (PμSL) la tecnologia (Figure 1 ed Figure 2 ); puoi vedere di più su come funziona questo sistema nel breve video BMF (Riferimento 2).

Figura 1. Configurazione del duplicatore di frequenza a 125 GHz che mostra (a) la disposizione di un blocco diviso; (b) immagine ravvicinata del diodo Schottky MMIC (Immagine: Università di Birmingham).

Figura 2. Immagine delle guide d'onda polimeriche così come fabbricate realizzate mediante il processo SLA (a sinistra) e un'immagine al microscopio ottico dell'area in cui si trova l'MMIC (a destra) (Immagine: Università di Birmingham).

Le parti della guida d'onda in polimero stampato erano placcate con rame e un sottile strato protettivo d'oro. Hanno caratterizzato la ruvidità superficiale delle parti stampate della guida d'onda e misurato le dimensioni critiche, e i dati hanno mostrato una buona qualità di stampa nonché una precisione dimensionale che soddisfa i severi requisiti di tolleranza per un dispositivo attivo sub-terahertz (Figure 3 ).

Figura 3. Immagini del duplicatore di frequenza fabbricato, che mostrano (a) il MMIC fabbricato posizionato nel blocco diviso della guida d'onda stampato in 3D e (b) il duplicatore assemblato (Immagine: Università di Birmingham).

Il loro duplicatore, che secondo loro è il primo mai prodotto utilizzando SLA, è costituito da un circuito integrato monolitico a microonde (MMIC) con diodo Schottky GaAs spesso 20 μm fabbricato nella guida d'onda. Ha una potenza massima in uscita di 33 mW a 126 GHz con una potenza in ingresso di 100 mW, mentre l'efficienza di conversione di picco (un dato di merito importante) è di circa il 32% con potenze in ingresso da 80 a 110 mW.

Diodo Schottky “rinfresco”

Se non hai familiarità con l'uso di un diodo Schottky come moltiplicatore di frequenza, l'approccio utilizza la tecnica comune di impiegare un elemento non lineare, in questo caso un diodo, per creare armoniche quando guidato da una forma d'onda di frequenza fondamentale (Figure 4

).

Figura 4. (in alto) Lo schema a blocchi del duplicatore di frequenza utilizzando un elemento non lineare; (in basso) lo schema principale di quel duplicatore di frequenza (Immagine: QSL.net).

Naturalmente, per il lavoro nella gamma GHz, il semplice schema può solo suggerire di cosa si tratta veramente richiede in pratica di costruire un duplicatore, poiché quei semplici elementi raggruppati nel diagramma schematico hanno una manifestazione molto diversa nella realtà dei gigahertz rispetto a quanto indicato da quei semplici simboli nel disegno al tratto.

L'utilizzo della tecnologia SLA di precisione e dei materiali che supporta apre un nuovo percorso per la creazione di componenti attivi e passivi ad alta GHz unici per applicazioni personalizzate, a basso volume e forse anche a volume più elevato. L'approccio potrebbe consentire la fabbricazione di questi componenti utilizzando progetti e disposizioni che sarebbero difficili se non impossibili da realizzare utilizzando tecniche convenzionali. Potrebbe anche dare un nuovo significato al concetto e all'implementazione di un componente integrato di classe gigahertz.

Prossima fermata: onde Terahertz

Mentre i dispositivi per la gamma che va da decine a centinaia di gigahertz sono molto difficili da fabbricare e interconnettere, quelli per le onde terahertz (THz) si trovano in un altro ambito di difficoltà. Un THz è formalmente uguale a 1000 GHz e la banda terahertz è generalmente considerata includere frequenze comprese tra 100 GHz e 10 THz, corrispondenti a lunghezze d'onda comprese tra 3 millimetri e 30 micrometri.

Anche se le frequenze terahertz rappresentano l'energia elettromagnetica e sono governate dalle ben note equazioni di Maxwell, questa banda presenta una serie unica di dilemmi relativi ai componenti e alla progettazione. Progettare componenti, soprattutto quelli attivi, per questa banda per fornire guadagno e altre funzioni necessarie per la commutazione, è quasi come un esercizio di magia unito all'arte.

Perchè così? Per dirla in termini relativamente semplici, le frequenze terahertz sono troppo alte per i dispositivi elettronici attivi a causa dell’eccessiva perdita e della limitata velocità della portante, ma sono troppo basse per i dispositivi fotonici a causa della mancanza di materiali che forniscano un gap di banda sufficientemente piccolo.Riferimento 3).

Per questi e altri motivi, “stampa 3D” e “onde terahertz” non sono frasi che ti aspetteresti di vedere nella stessa frase, ma possono essere fatte funzionare insieme. I ricercatori della Philipps-Universität Marburg (Germania) e del Centro de Investigaciones en Óptica, AC (León, Messico) hanno lavorato insieme per creare un reticolo di diffrazione stampato in 3D che può essere utilizzato per riflettere e orientare le onde terahertz. Hanno “stampato” un reticolo di diffrazione riflettente partendo da una serie unidimensionale di 17 strisce di plastica, ciascuna lunga 50 mm e larga 0.8 mm, ricoperte con un foglio di alluminio e poi collegate tramite molle a forma di V (Figure 5 ).

Figura 5. La griglia stampata in 3D è un pannello a fisarmonica con un sottile strato di alluminio per riflettere la radiazione elettromagnetica incidente (Immagine: Philipps-Universität Marburg).

La griglia regolabile è stata quindi montata in una morsa, anch'essa stampata in 3D, e utilizzata per applicare pressione per regolare la spaziatura dimensionale delle strisce (Figure 6 ). Il periodo della matrice era di 2.3 mm quando rilassato ma poteva essere ridotto continuamente a 1.1 mm applicando pressione laterale tramite l'azione della morsa.

Figura 6. Il reticolo è montato in una morsa stampata in 3D, che può comprimere con precisione le pieghe per regolare la spaziatura e la periodicità delle file e, quindi, le caratteristiche spettrali del reticolo (Immagine: Laser Focus World).

I test nell'intervallo da 0.1 a 1 THz hanno mostrato l'utilità del dispositivo per dirigere un raggio terahertz attraverso angoli di 25° o superiori. Per misurare le prestazioni del reticolo, hanno creato un set di dati utilizzando forme d'onda terahertz con angoli del braccio del rilevatore compresi tra 30° e 55° in incrementi di 0.5° (Figure 7 ).

Figura 7. (a) Fotografia della griglia autoportante come stampata; (b) Fotografia del reticolo nel suo supporto di pressatura, viene fornita un'immagine in primo piano di tre periodi del reticolo con una scala di riferimento sulla dimensione a destra (1 mm per linea); (c) Schema della geometria del percorso ottico THz, il ricevitore e la lente corrispondente sono montati su un goniometro motorizzato per variare l'angolo di rilevamento (Immagine: Philipps-Universität Marburg/Centro de Investigaciones en Óptica, AC).

Figura 8. (a) Gli spettri ottenuti per angoli compresi tra 30° (colore più chiaro) e 55° (colore più scuro) in incrementi di 0.5° per la compressione del reticolo con un periodo di 2.92 mm. Il picco spettrale si sposta chiaramente in funzione dell'angolo di rilevamento come indicato dalla freccia; sul lato destro si notano ulteriori picchi che corrispondono al secondo ordine di diffrazione; (b) e (c) mostrano insiemi analoghi di spettri per compressioni con un periodo rispettivamente di 2.52 mm e 2.11 mm; si noti che la raccolta dei picchi spettrali per la diffrazione del primo ordine appare a frequenze più alte al diminuire del periodo; (d) La frequenza di picco di tutti gli spettri mostrati nei pannelli (a)= □, (b)= ◯ e (c)= △ sono tracciati qui. Le linee continue rappresentano la relazione tra la frequenza e l'angolo di diffrazione del primo ordine (Immagine: Philipps-Universität Marburg (Germania)/Centro de Investigaciones en Óptica, AC (Messico)).

La compressione sul reticolo è stata aumentata (diminuendo la spaziatura periodica del reticolo) con le misurazioni ripetute con tre diverse compressioni (Figure 8 ); i risultati sono stati ottenuti mediante trasformazione di Fourier delle forme d'onda.

Il progetto di ricerca non si è fermato alla sperimentazione di questa disposizione di base, ma ha deciso di testare anche la possibilità di un orientamento “attivo” del raggio utilizzando una disposizione diversa. Hanno stampato in 3D un reticolo più grande ottimizzato per il funzionamento a 120 GHz e lo hanno posizionato su un supporto, quindi hanno fissato e accoppiato l’insieme a un altoparlante audio. Così facendo, le oscillazioni provenienti dall'altoparlante riuscivano ad imporre un movimento di compressione/decompressione al reticolo.

L'altoparlante era pilotato da un'onda sinusoidale da 60.5 Hz (scelta a causa di problemi di risonanza meccanica, non della frequenza della linea CA) e sono stati in grado di vedere il raggio THz a onda continua (CW) che interferiva mentre veniva indirizzato avanti e indietro mentre era sincronizzato al movimento dell'altoparlante. I dettagli completi su entrambe le parti del progetto sono in (Riferimento 4).

Contenuti correlati di EE World

Perché il packaging 3D potrebbe rappresentare la prossima svolta nel settore della lavorazione

Come vengono utilizzati i sensori nella biostampa 3D?

Stampa 3D per sistemi 5G

Stampa 3D e batteri si fondono per la raccolta solare

Quali sono le applicazioni dell’elettronica stampata in 3D e 4D?

Riferimenti esterni

Transazioni IEEE su Terahertz tramite Università di Birmingham (Regno Unito), "Duplicatore di frequenza a 125 GHz utilizzando una cavità di guida d'onda prodotta mediante stereolitografia"

Boston Micro Fabrication, "Scopri come funziona PμSL"

Giornale del microonde., “Generazione e analisi THz con Elettronico e Tecnologie Fotoniche”

OSA Ottica Express, "Orientamento del raggio Terahertz mediante reticolo di diffrazione attiva fabbricato mediante stampa 3D".