Es bien sabido que las frecuencias operativas de los circuitos inalámbricos e incluso cableados están subiendo rápidamente en el espectro y las dimensiones correspondientes se están reduciendo. La realidad es que, si bien no hace mucho que operar a sólo uno o dos gigahercios (GHz) se consideraba un logro en el banco de pruebas, pero no una posibilidad de producción en masa, ahora contamos con productos de consumo para el mercado masivo diseñados para el mercado multiuso. Rango de GHz y avanzando rápidamente con 5G. Las implicaciones físicas también son bien conocidas a medida que las frecuencias aumentan y la longitud de onda se reduce, al igual que las dimensiones asociadas y las tolerancias permitidas de los componentes, las pistas de la placa, las interconexiones... bueno, casi todo.

Con estas diminutas dimensiones, fabricar y utilizar incluso componentes básicos como conectores es un desafío importante, tipificado por cables coaxiales que tienen diámetros del orden de uno o dos milímetros. Los conectores y las guías de ondas siempre tuvieron tolerancias dimensionales estrictas y la necesidad de cierta robustez. Sin embargo, el problema ahora se agrava porque cuestiones que antes eran “menores” o ignorables, como el acabado y la suavidad de la superficie, pueden afectar significativamente el rendimiento de los conectores, los laminados de las placas de circuitos y más. La fabricación de superficies y conectores en estas dimensiones es, en muchos sentidos, una versión totalmente metálica y sin silicio de MEMS (sistemas microelectromecánicos).

Al mismo tiempo, todos somos conscientes de cómo la estereolitografía (SLA), también llamada impresión 3D o fabricación aditiva (AM), ha cambiado drásticamente las estrategias y la fabricación real asociada a los componentes mecánicos. Esta técnica, realizada principalmente con varias resinas o metales en polvo, permite la fabricación experimental única, series piloto e incluso series de producción de volumen medio de piezas que serían difíciles e incluso imposibles de crear mediante procesos y técnicas tradicionales.

Investigadores y proveedores comerciales ahora están investigando cómo utilizar la impresión 3D para resolver los desafíos de RF en el rango de gigahercios. Se utiliza para fabricar conectores diminutos y otros componentes donde el mecanizado o grabado de precisión convencional encuentra barreras. Este es especialmente el caso en volúmenes bajos a moderados donde el esfuerzo y el costo de configuración y herramientas son relativamente altos, pero el volumen no puede justificar los costosos troqueles, moldes, accesorios y cualquier otra cosa necesaria para fabricar estos dispositivos diminutos. con la precisión dimensional y acabado necesario.

Comience con un dispositivo GHz activo impreso en 3D

Pero ¿por qué limitarnos a los dispositivos pasivos? Un ejemplo muy interesante de un dispositivo activo con guías de ondas integrales (la interconexión esencial que transfiere la energía de RF hacia y desde un componente activo) es el de un equipo de la Universidad de Birmingham (Reino Unido). Diseñaron y fabricaron un duplicador de frecuencia de diodo Schottky de 62.5 GHz a 125 GHz (sí, eso es 125 GHz, no 12.5 GHz) con una estructura de guía de ondas de bloque dividido utilizando un proceso de impresión SLA de alta precisión (ver Referencia 1 por su artículo publicado).

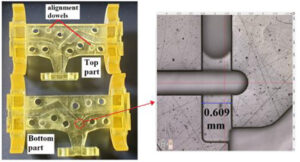

Esta cavidad y bridas de guía de ondas tipo CI de onda milimétrica (MMIC) se imprimieron utilizando un sistema de Boston Micro Fabrication (BMF), que utiliza micro estereolitografía de proyección (PμSL). la tecnología (Figura 1 y XNUMX y Figura 2 y XNUMX); Puedes ver más sobre cómo funciona este sistema en el breve vídeo de BMF (Referencia 2).

Figura 1. Configuración del duplicador de frecuencia de 125 GHz que muestra (a) el diseño de un bloque dividido; (b) imagen de primer plano del MMIC de diodo Schottky (Imagen: Universidad de Birmingham).

Figura 2. Imagen de las guías de ondas de polímero fabricadas mediante el proceso SLA (izquierda) y una imagen de microscopio óptico del área donde se encuentra el MMIC (derecha) (Imagen: Universidad de Birmingham).

Las piezas impresas de la guía de ondas de polímero estaban recubiertas de cobre y una fina capa protectora de oro. Caracterizaron la rugosidad de la superficie de las piezas de la guía de ondas impresas y midieron las dimensiones críticas, y los datos mostraron una buena calidad de impresión, así como una precisión dimensional que cumple con los estrictos requisitos de tolerancia para un dispositivo activo de subterahercios (Figura 3 y XNUMX).

Figura 3. Imágenes del duplicador de frecuencia fabricado, que muestran (a) el MMIC fabricado colocado en el bloque dividido de guía de ondas impreso en 3D y (b) el duplicador ensamblado (Imagen: Universidad de Birmingham).

Su duplicador, que según afirman es el primero producido utilizando SLA, consiste en un circuito integrado monolítico de microondas (MMIC) de diodo Schottky de GaAs de 20 μm de espesor fabricado en la guía de ondas. Tiene una potencia de salida máxima de 33 mW a 126 GHz con una potencia de entrada de 100 mW, mientras que la eficiencia de conversión máxima (una importante cifra de mérito) es de aproximadamente el 32 % con potencias de entrada de 80 a 110 mW.

“Repaso” del diodo Schottky

Si no está familiarizado con el uso de un diodo Schottky como multiplicador de frecuencia, el enfoque utiliza la técnica común de emplear un elemento no lineal (en este caso, un diodo) para crear armónicos cuando es impulsado por una forma de onda de frecuencia fundamental (Figura 4 y XNUMX).

Figura 4. (arriba) El diagrama de bloques del duplicador de frecuencia utilizando un elemento no lineal; (abajo) el esquema central de ese duplicador de frecuencia (Imagen: QSL.net).

Por supuesto, para trabajos en el rango de GHz, el esquema simple sólo puede dar una idea de lo que implica. realmente Se necesita construir un duplicador en la práctica, ya que esos elementos simples agrupados en el diagrama esquemático tienen una manifestación muy diferente en la realidad de los gigahercios de lo que indican esos símbolos simples en el dibujo lineal.

El uso de SLA de precisión y los materiales que admite abre un nuevo camino para crear componentes activos y pasivos únicos de alto GHz para aplicaciones personalizadas, de bajo volumen y quizás incluso de mayor volumen. El enfoque puede permitir fabricar estos componentes utilizando diseños y disposiciones que serían difíciles, si no imposibles, de realizar utilizando técnicas convencionales. También puede aportar un nuevo significado al concepto y la implementación de un componente integrado de clase gigahercios.

Próxima parada: ondas de terahercios

Si bien los dispositivos para el rango de decenas a cientos de gigahercios son muy difíciles de fabricar e interconectar, los de ondas de terahercios (THz) se encuentran en otro ámbito de dificultad. Un THz es formalmente igual a 1000 GHz, y generalmente se considera que la banda de terahercios incluye frecuencias entre 100 GHz y 10 THz, correspondientes a longitudes de onda entre 3 milímetros y 30 micrómetros.

Aunque las frecuencias de terahercios representan energía electromagnética y se rigen por las conocidas ecuaciones de Maxwell, esta banda presenta un conjunto único de dilemas sobre componentes y diseño. Diseñar componentes, especialmente activos, para que esta banda proporcione ganancia y otras funciones necesarias de conmutación, es casi como un ejercicio de magia combinado con arte.

¿Porque? Para decirlo en términos relativamente simples, las frecuencias de terahercios son demasiado altas para los dispositivos electrónicos activos debido a una pérdida excesiva y una velocidad limitada de la portadora, pero son demasiado bajas para los dispositivos fotónicos debido a la falta de materiales que proporcionen una banda prohibida suficientemente pequeña (Referencia 3).

Por estas y otras razones, “impresión 3D” y “ondas de terahercios” no son frases que uno esperaría ver en la misma oración, pero se pueden hacer que funcionen juntas. Investigadores de la Philipps-Universität Marburg (Alemania) y el Centro de Investigaciones en Óptica, A.C. (León, México) trabajaron juntos para crear una rejilla de difracción impresa en 3D que puede usarse para reflejar y dirigir ondas de terahercios. "Imprimieron" una rejilla de difracción reflectante comenzando con una matriz unidimensional de 17 tiras de plástico, cada una de 50 mm de largo y 0.8 mm de ancho, la cubrieron con papel de aluminio y luego las conectaron mediante resortes en forma de V (Figura 5 y XNUMX).

Figura 5. La rejilla impresa en 3D es un panel en forma de acordeón con una fina capa de aluminio para reflejar la radiación electromagnética incidente (Imagen: Philipps-Universität Marburg).

Luego, la rejilla ajustable se montó en un tornillo de banco, también impreso en 3D, y se usó para aplicar presión para ajustar el espaciado dimensional de las tiras (Figura 6 y XNUMX). El período de la matriz fue de 2.3 mm cuando estaba relajado, pero se pudo reducir continuamente a 1.1 mm aplicando presión lateral mediante la acción del tornillo de banco.

Figura 6. La rejilla está montada en un tornillo de banco impreso en 3D, que puede comprimir con precisión los pliegues para ajustar el espaciado y la periodicidad de las filas y, por tanto, las características espectrales de la rejilla (Imagen: Laser Focus World).

Las pruebas en el rango de 0.1 a 1 THz mostraron la utilidad del dispositivo para dirigir un haz de terahercios en ángulos de 25° o más. Para medir el rendimiento de la rejilla, crearon un conjunto de datos utilizando formas de onda de terahercios con ángulos del brazo del detector entre 30° y 55° en pasos de 0.5° (Figura 7 y XNUMX).

Figura 7. (a) Fotografía de la rejilla independiente impresa; (b) Fotografía de la rejilla en su soporte de prensado; se proporciona una imagen en primer plano de tres períodos de la rejilla con una escala de referencia en el tamaño de la derecha (1 mm por línea); (c) Esquema de geometría del camino óptico de THz, el receptor y su lente correspondiente se montan en un goniómetro motorizado para variar el ángulo de detección (Imagen: Philipps-Universität Marburg/Centro de Investigaciones en Óptica, A.C.).

Figura 8. (a) Los espectros obtenidos para ángulos entre 30° (color más claro) y 55° (color más oscuro) en pasos de 0.5° para la compresión de la rejilla con un período de 2.92 mm. El pico espectral se desplaza claramente en función del ángulo de detección como lo indica la flecha; en el lado derecho se pueden ver picos adicionales que corresponden al segundo orden de difracción; (b) y (c) muestran conjuntos análogos de espectros para compresiones con un período de 2.52 mm y 2.11 mm respectivamente; observe que la colección de picos espectrales para la difracción de primer orden aparece en frecuencias más altas a medida que disminuye el período; (d) Aquí se representan la frecuencia máxima de todos los espectros mostrados en los paneles (a)= □, (b)= ◯ y (c)= △. Las líneas continuas representan la relación entre la frecuencia y el ángulo de difracción de primer orden (Imagen: Philipps-Universität Marburg (Alemania)/Centro de Investigaciones en Óptica, A.C. (México)).

Se aumentó la compresión sobre la rejilla (disminuyendo el espaciamiento periódico de la rejilla) repitiéndose las mediciones con tres compresiones diferentes (Figura 8 y XNUMX); los resultados se obtuvieron mediante transformación de Fourier de las formas de onda.

El proyecto de investigación no se detuvo con las pruebas de esta disposición básica, ya que también decidieron probar la posibilidad de una dirección "activa" del haz utilizando una disposición diferente. Imprimieron en 3D una rejilla más grande optimizada para el funcionamiento de 120 GHz y la colocaron en un soporte, y luego fijaron y acoplaron el conjunto a un altavoz de audio. Al hacerlo, las oscilaciones del altavoz pudieron imponer un movimiento de compresión/descompresión en la rejilla.

El altavoz fue impulsado por una onda sinusoidal de 60.5 Hz (elegida debido a problemas de resonancia mecánica, no por la frecuencia de la línea de CA), y pudieron ver el haz de THz de onda continua (CW) incidente que se dirigía hacia adelante y hacia atrás mientras se sincronizado con el movimiento del altavoz. Los detalles completos sobre ambas partes del proyecto se encuentran en (Referencia 4).

Contenido mundial de EE relacionado

Por qué el embalaje 3D podría ser el próximo avance en el procesamiento

¿Cómo se utilizan los sensores en la bioimpresión 3D?

Impresión 3D para sistemas 5G

Mezcla de impresión 3D y bacterias para captación solar

¿Cuáles son las aplicaciones de la electrónica impresa en 3D y 4D?

Referencias externas

Transacciones IEEE en Terahercios vía Universidad de Birmingham (Reino Unido), “Duplicador de frecuencia de 125 GHz utilizando una cavidad de guía de ondas producida por estereolitografía”

Boston Micro Fabrication, “Aprenda cómo funciona PμSL”

diario de microondas., “Generación y análisis de THz con Electronic y Tecnologías Fotónicas”

Óptica OSA Express, “Dirección del haz de terahercios mediante rejilla de difracción activa fabricada mediante impresión 3D”.