É bem sabido que as frequências operacionais para circuitos sem fio e até mesmo com fio estão subindo rapidamente no espectro e as dimensões correspondentes estão diminuindo. A realidade é que, embora não tenha sido há muito tempo que operar a apenas um gigahertz (GHz) ou dois fosse considerado uma realização de bancada de testes, mas não uma possibilidade de produção em massa, agora temos produtos de consumo no mercado de massa projetados para o mercado multi- Faixa de GHz e avançando rapidamente com 5G. As implicações físicas também são bem conhecidas à medida que as frequências aumentam e o comprimento de onda diminui, assim como as dimensões associadas e as tolerâncias permitidas dos componentes, trilhas da placa, interconexões... bem, quase tudo.

Nessas dimensões minúsculas, fabricar e usar até mesmo componentes básicos, como conectores, é um grande desafio, tipificado por cabos coaxiais com diâmetros da ordem de um ou dois milímetros. Conectores e guias de ondas sempre tiveram tolerâncias dimensionais restritas e necessidade de alguma robustez. O problema, no entanto, agora é agravado, pois questões anteriormente “menores” ou ignoráveis, como acabamento superficial e suavidade, podem afetar significativamente o desempenho de conectores, laminados de placas de circuito e muito mais. A fabricação de superfícies e conectores nessas dimensões é, em muitos aspectos, uma versão totalmente metálica e sem silício de MEMS (sistemas microeletromecânicos).

Ao mesmo tempo, todos sabemos como a estereolitografia (SLA), também chamada de impressão 3D ou fabricação aditiva (AM), mudou drasticamente as estratégias e a fabricação real associada aos componentes mecânicos. Esta técnica, feita principalmente com várias resinas ou metais em pó, permite a fabricação experimental única, execuções piloto e até mesmo execuções de produção de médio volume de peças que seriam difíceis e até impossíveis de criar por meio de processos e técnicas tradicionais.

Pesquisadores e fornecedores comerciais estão agora investigando como usar a impressão 3D para resolver desafios de RF na faixa de gigahertz. Ele está sendo usado para fabricar pequenos conectores e outros componentes onde a usinagem de precisão convencional ou a gravação encontram barreiras. Este é especialmente o caso em volumes baixos a moderados, onde o esforço e o custo de configuração e ferramentas são relativamente altos, mas o volume não pode justificar matrizes, moldes, acessórios dispendiosos e tudo o mais que for necessário para fabricar esses dispositivos minúsculos. com a precisão dimensional e acabamento necessários.

Comece com um dispositivo GHz impresso em 3D ativo

Mas por que parar com dispositivos passivos? Um exemplo muito interessante de um dispositivo ativo com guias de ondas integrais – a interconexão essencial que faz a transição da energia de RF de e para um componente ativo – é de uma equipe da Universidade de Birmingham (Reino Unido). Eles projetaram e fabricaram um duplicador de frequência de diodo Schottky de 62.5 GHz a 125 GHz (sim, isso é 125 GHz, não 12.5 GHz) com uma estrutura de guia de ondas de bloco dividido usando um processo de impressão SLA de alta precisão (consulte Referência 1 pelo artigo publicado).

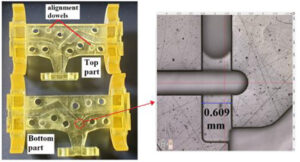

Esta cavidade e flanges de guia de ondas semelhantes a IC de ondas milimétricas (MMIC) foram impressas usando um sistema da Boston Micro Fabrication (BMF), que usa micro estereolitografia de projeção (PμSL) tecnologia (Figura 1 e Figura 2); você pode ver mais sobre como esse sistema funciona no pequeno vídeo do BMF (Referência 2).

Figura 1. Configuração do duplicador de frequência de 125 GHz mostrando (a) layout de um bloco dividido; (b) imagem aproximada do MMIC de diodo Schottky (Imagem: Universidade de Birmingham).

Figura 2. Imagem dos guias de onda de polímero fabricados pelo processo SLA (esquerda) e uma imagem de microscópio óptico da área onde o MMIC fica (direita) (Imagem: Universidade de Birmingham).

As peças impressas do guia de ondas de polímero foram revestidas com cobre e uma fina camada protetora de ouro. Eles caracterizaram a rugosidade da superfície das peças impressas do guia de ondas e mediram as dimensões críticas, e os dados mostraram boa qualidade de impressão, bem como uma precisão dimensional que atende aos rígidos requisitos de tolerância para tal dispositivo ativo subterahertz.Figura 3).

Figura 3. Fotos do duplicador de frequência fabricado, mostrando (a) o MMIC fabricado colocado no bloco dividido do guia de ondas impresso em 3D e (b) o duplicador montado (Imagem: Universidade de Birmingham).

Seu duplicador, que eles afirmam ser o primeiro produzido usando SLA, consiste em um circuito integrado de micro-ondas monolítico (MMIC) de diodo Schottky GaAs de 20 μm de espessura fabricado no guia de ondas. Ele tem uma potência máxima de saída de 33 mW a 126 GHz com uma potência de entrada de 100 mW, enquanto a eficiência de conversão de pico (uma importante figura de mérito) é de cerca de 32% com potências de entrada de 80 a 110 mW.

Diodo Schottky “atualizador”

Se você não está familiarizado com o uso de um diodo Schottky como multiplicador de frequência, a abordagem usa a técnica comum de empregar um elemento não linear – aqui, um diodo – para criar harmônicos quando acionado por uma forma de onda de frequência fundamental (Figura 4).

Figura 4. (topo) Diagrama de blocos do duplicador de frequência usando um elemento não linear; (parte inferior) o esquema central desse duplicador de frequência (Imagem: QSL.net).

É claro que, para trabalhos na faixa de GHz, o esquema simples pode apenas dar uma ideia do que é. clientes leva para construir um duplicador na prática, já que esses elementos simples agrupados no diagrama esquemático têm uma manifestação muito diferente na realidade gigahertz do que é indicado por esses símbolos simples no desenho de linha.

O uso do SLA de precisão e dos materiais que ele suporta abre um novo caminho para a criação de componentes passivos e ativos exclusivos de alta GHz para aplicações personalizadas, de baixo volume e talvez até de maior volume. A abordagem pode permitir a fabricação desses componentes usando projetos e arranjos que seriam difíceis, se não impossíveis, de fazer usando técnicas convencionais. Também pode trazer um novo significado ao conceito e implementação de um componente integrado da classe gigahertz.

Próxima parada: ondas Terahertz

Embora os dispositivos para a faixa de dezenas a centenas de gigahertz sejam muito difíceis de fabricar e interconectar, aqueles para ondas de terahertz (THz) estão em outro nível de dificuldade. Um THz é formalmente igual a 1000 GHz, e a banda terahertz é geralmente considerada como incluindo frequências entre 100 GHz e 10 THz, correspondendo a comprimentos de onda entre 3 milímetros e 30 micrômetros.

Embora as frequências terahertz representem energia eletromagnética e sejam governadas pelas conhecidas equações de Maxwell, esta banda apresenta um conjunto único de dilemas de componentes e design. Criar componentes - especialmente ativos - para esta banda fornecer ganho e outras funções necessárias para comutação, é quase como um exercício de magia aliado à arte.

Por quê então? Em termos relativamente simples, as frequências terahertz são muito altas para dispositivos eletrônicos ativos devido à perda excessiva e à velocidade limitada da portadora, mas são muito baixas para dispositivos fotônicos devido à falta de materiais que forneçam um bandgap suficientemente pequeno (Referência 3).

Por essas e outras razões, “impressão 3D” e “ondas terahertz” não são frases que você esperaria ver na mesma frase, mas podem funcionar juntas. Pesquisadores da Philipps-Universität Marburg (Alemanha) e do Centro de Investigaciones en Óptica, AC (León, México) trabalharam juntos para criar uma rede de difração impressa em 3D que pode ser usada para refletir e orientar ondas terahertz. Eles “imprimiram” uma rede de difração reflexiva começando com um conjunto unidimensional de 17 tiras de plástico, cada uma com 50 mm de comprimento e 0.8 mm de largura, cobriram-na com papel alumínio e depois as conectaram por molas em forma de V (Figura 5).

Figura 5. A grade impressa em 3D é um painel em forma de acordeão com uma fina camada de alumínio para refletir a radiação eletromagnética incidente (Imagem: Philipps-Universität Marburg).

A grade ajustável foi então montada em uma morsa, também impressa em 3D, e utilizada para aplicar pressão para ajustar o espaçamento dimensional das tiras (Figura 6). O período da matriz foi de 2.3 mm quando relaxado, mas pode ser continuamente reduzido para 1.1 mm aplicando pressão lateral através da ação do torno.

Figura 6. A grade é montada em uma morsa impressa em 3D, que pode comprimir com precisão as dobras para ajustar o espaçamento e a periodicidade das linhas e, assim, as características espectrais da grade (Imagem: Laser Focus World).

Testes na faixa de 0.1 a 1 THz mostraram a utilidade do dispositivo para direcionar um feixe de terahertz em ângulos de 25° ou mais. Para medir o desempenho da rede, eles criaram um conjunto de dados usando formas de onda terahertz com ângulos de braço do detector entre 30° e 55° em passos de 0.5° (Figura 7).

Figura 7. (a) Fotografia da grade independente impressa; (b) Fotografia da grade em sua montagem de prensagem, é fornecida uma imagem em close de três períodos da grade com escala de referência no tamanho direito (1 mm por linha); (c) Esquema da geometria do caminho óptico THz, o receptor e sua lente correspondente são montados em um goniômetro motorizado para variar o ângulo de detecção (Imagem: Philipps-Universität Marburg/Centro de Investigaciones en Óptica, A.C.).

Figura 8. (a) Espectros obtidos para ângulos entre 30° (cor mais clara) e 55° (cor mais escura) em passos de 0.5° para a compressão da grade com período de 2.92 mm. O pico espectral muda claramente em função do ângulo de detecção conforme indicado pela seta; no lado direito podem ser vistos picos adicionais, que correspondem à segunda ordem de difração; (b) e (c) mostram conjuntos análogos de espectros para compressões com período de 2.52 mm e 2.11 mm respectivamente; observe que a coleção de picos espectrais para a difração de primeira ordem aparece em frequências mais altas à medida que o período diminui; (d) A frequência de pico de todos os espectros mostrados nos painéis (a)= □, (b)= ◯ e (c)= △ são plotados aqui. As linhas contínuas representam a relação entre a frequência e o ângulo de difração de primeira ordem (Imagem: Philipps-Universität Marburg (Alemanha)/Centro de Investigaciones en Óptica, A.C.(México)).

A compressão na grade foi aumentada (diminuindo o espaçamento periódico da grade) com as medições repetidas com três compressões diferentes (Figura 8); os resultados foram obtidos pela transformação de Fourier das formas de onda.

O projeto de pesquisa não se limitou ao teste deste arranjo básico, pois também decidiram testar a possibilidade de direcionamento “ativo” do feixe usando um arranjo diferente. Eles imprimiram em 3D uma grade maior otimizada para operação de 120 GHz e a colocaram em um suporte, e então consertaram e acoplaram o conjunto a um alto-falante de áudio. Ao fazer isso, as oscilações do alto-falante foram capazes de impor um movimento de compressão/descompressão na grade.

O alto-falante foi acionado por uma onda senoidal de 60.5 Hz (escolhida devido a problemas de ressonância mecânica, não à frequência da linha AC), e eles foram capazes de ver o feixe THz de onda contínua (CW) impingente sendo direcionado para frente e para trás enquanto era sincronizado com o movimento do alto-falante. Detalhes completos sobre ambas as partes do projeto estão em (Referência 4).

Conteúdo Relacionado ao EE World

Por que a embalagem 3D pode ser o próximo avanço no processamento

Como os sensores são usados na bioimpressão 3D?

Impressão 3D para sistemas 5G

Impressão 3D e mistura de bactérias para coleta solar

Quais são as aplicações da eletrônica impressa em 3D e 4D?

Referências Externas

Transações IEEE em Terahertz via Universidade de Birmingham (Reino Unido), “125 GHz Frequency Doubler using a Waveguide Cavity Produced by Stereolithography”

Boston Micro Fabrication, “Aprenda como funciona o PµSL”

Diário de Microondas., “Geração e Análise THz com Eletrônico e tecnologias fotônicas”

OSA Óptica Expresso, “Direção de feixe Terahertz usando grade de difração ativa fabricada por impressão 3D”.