Les chercheurs ont adapté une imprimante 3D multimatériaux pour permettre l’impression en une seule étape de solénoïdes compacts dotés de noyaux magnétiques. Cette approche élimine le risque de défauts généralement introduits lors des étapes post-assemblage.

Points clés à savoir:

- L'innovation du MIT dans l'impression 3D : Des chercheurs du MIT ont développé un solénoïde entièrement imprimé en 3D qui présente le potentiel de modifier considérablement la fabrication électronique, capable de générer un champ magnétique pratique.

- Avantages de l’impression 3D en électronique : L'impression 3D, en particulier la modélisation par dépôt de fusion (FDM), offre une flexibilité inégalée dans la conception de composants, permettant des géométries 3D complexes et l'intégration de circuits dans les boîtiers de produits, réduisant potentiellement les coûts et les déchets.

- Conception révolutionnaire du solénoïde : Le solénoïde de l'équipe du MIT est plus compact, efficace et puissant que les modèles existants, démontrant la faisabilité de l'impression 3D pour produire des composants électroniques avancés.

- Conséquences futures : Les progrès de l’électronique imprimée en 3D pourraient avoir des implications significatives pour la fabrication durable, les systèmes médicaux à faible coût et même les missions spatiales à long terme, soulignant sans soucide la polyvalence et du potentiel d'impact mondial.

Repoussant les limites de l'impression 3D, des chercheurs du MIT ont récemment démontré un solénoïde entièrement imprimé en 3D capable de générer un champ magnétique pratique. Qu’est-ce qui rend l’impression 3D potentiellement massive dans le domaine de l’électronique imprimée, qu’ont démontré les chercheurs et comment l’impression 3D pourrait-elle devenir l’avenir de l’électronique ?

Qu’est-ce qui rend l’impression 3D potentiellement massive ?

Depuis le développement des premiers composants électroniques, de nombreuses technologies de fabrication ont vu le jour, permettant de réaliser toutes sortes de technologies. La découpe au laser a permis d'ajuster les résistances à des résistances précises, le dépôt physique en phase vapeur a permis de former des couches ultra-minces sur les semi-conducteurs, et les moteurs pas à pas et servos de précision à grande vitesse permettent aux machines de transfert de fonctionner. à des vitesses incroyables lors du remplissage des PCB.

Malgré le rôle crucial des différents procédés de fabrication dans le développement de nombreuses technologies, aucune technologie à elle seule n’offre une solution globale. Chacun s'appuie sur des processus industriels et des étapes de fabrication supplémentaires pour compléter un composant, un circuit imprimé ou un produit. Cette complexité n'est généralement pas un problème pour les articles produits en série, mais pose des défis importants pour la production de prototypes en raison des coûts d'outillage élevés et des subtilités de production.

Faire progresser l’électronique grâce à la technologie d’impression 3D

En revanche, l’impression 3D a connu une croissance remarquable au cours de la dernière décennie, en particulier dans le secteur électronique, où elle pourrait potentiellement remplacer de nombreuses technologies traditionnelles de fabrication de composants électroniques. Parmi les différentes méthodes d'impression 3D, le Fused Deposition Modeling (FDM) se distingue par ses promesses dans la création de composants imprimés.

En termes simples, les imprimantes FDM construisent des modèles couche par couche, en utilisant généralement une extrudeuse pour déposer du matériau à haute température afin qu'il fusionne avec les couches situées en dessous. Si plusieurs buses et matières premières sont utilisées, il devient possible pour une imprimante FDM d'imprimer différents matériaux selon les besoins, et grâce à la possibilité d'imprimer en 3 dimensions, n'importe quel matériau peut être situé n'importe où dans une conception.

L'utilisation la plus courante de l'impression multi-matériaux est le filament coloré, de sorte que les modèles imprimés sont colorés et ne nécessitent aucun traitement supplémentaire. Cependant, il est très attendu que ce même concept puisse également être utilisé pour créer des composants électroniques, permettant aux circuits non seulement d'être entièrement personnalisables, mais aussi d'être construits dans les trois dimensions.

En d'autres termes, que les composants pourraient être fabriqués à partir de géométries 3D complexes, tirant pleinement parti de la hauteur z ainsi que des plans x et y. Non seulement cela permet des conceptions de circuits beaucoup plus denses, mais l’utilisation de la technologie d’impression FDM pourrait contribuer à réduire le coût de production de prototypes individuels, car aucun outillage n’est nécessaire.

De plus, ce concept de conception permet également pour circuits à intégrer dans le boîtier d'un produit, tirant ainsi le meilleur parti des composants structurels d'un produit. Par exemple, les boîtiers pourraient avoir des antennes, des circuits analogiques, des capteurs et bien plus encore imprimés directement à l'intérieur des cavités murales, réduisant ainsi l'espace sur les PCB et éliminant le besoin de processus de fabrication supplémentaires.

Des chercheurs du MIT créent un solénoïde imprimé en 3D

Conscient des avantages des technologies d'impression 3D, le MIT a mené des recherches actives dans ce domaine pour tenter de trouver des utilisations concrètes, telles que des systèmes médicaux à faible coût. Maintenant, Le MIT a démontré un solénoïde imprimé en 3D qui est capable de produire un champ magnétique.

La percée des chercheurs du MIT dans la création d'un solénoïde entièrement imprimé en 3D capable de générer un champ magnétique pratique témoigne des progrès innovants réalisés dans le domaine de l'électronique. En modifiant une imprimante 3D multimatériaux, l’équipe a pu imprimer des solénoïdes compacts à noyau magnétique en une seule étape, éliminant ainsi les défauts qui pourraient être introduits lors des processus de post-assemblage. Cette personnalisation a permis aux solénoïdes de résister à deux fois plus de courant électrique et de générer un champ magnétique trois fois plus grand que les autres appareils imprimés en 3D. De telles avancées pourraient réduire considérablement les coûts et augmenter l’efficacité de la production de composants électroniques, démontrant ainsi le potentiel de l’impression 3D pour révolutionner la fabrication électronique.

Selon les chercheurs, le solénoïde est capable de supporter jusqu'à 2 fois le courant d'entrée et de produire 3 fois le champ magnétique par rapport aux autres solénoïdes imprimés par d'autres chercheurs. De plus, on estime que le solénoïde lui-même est environ 33 % plus petit que les autres actuellement en développement, ce qui démontre une amélioration significative de l'électronique imprimée en 3D.

Pour illustrer la conception innovante du solénoïde imprimé en 3D, la figure 1 fournit une vue détaillée de la structure du solénoïde, présentant le rendu tridimensionnel et la vue éclatée. Cette visualisation met en évidence l'agencement complexe des spirales conductrices et des couches d'isolation, essentielles à l'obtention des capacités améliorées de génération de champ magnétique du solénoïde.

Figure 1: Représentation d'un solénoïde en couches imprimé en 3D : (a) une illustration en trois dimensions et (b) une ventilation détaillée, illustrant l'alternance de couches de spirales conductrices et de matériaux isolants.

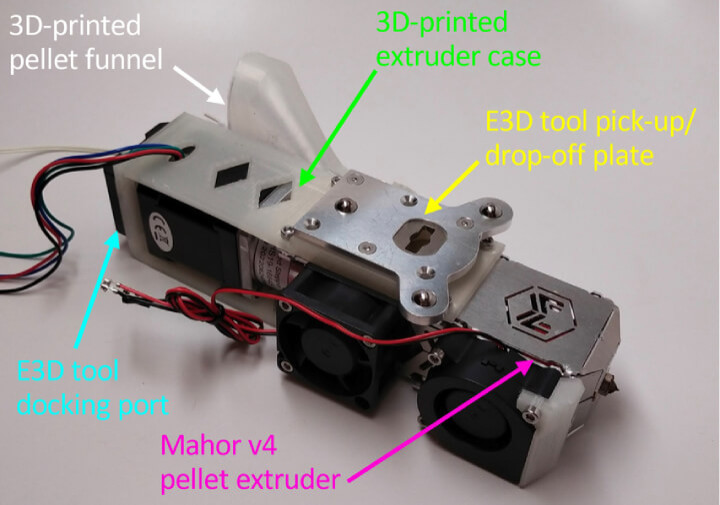

Pour réaliser cette conception, les chercheurs se sont tournés vers une imprimante FDM de précision capable de travailler avec plusieurs matériaux. De plus, les chercheurs ont modifié la tête d’impression afin qu’elle puisse fonctionner avec des pastilles plutôt qu’avec des filaments, car les pastilles sont beaucoup plus faciles à obtenir. Dans le cas du matériau en nylon magnétique utilisé pour créer le noyau, la production de filament est pratiquement impossible. La possibilité d'imprimer à partir de pastilles réduit donc la complexité de la conception tout en donnant à l'imprimante un meilleur accès aux matériaux.

La figure 7 présente un solénoïde à huit couches à âme en nylon FeSiAl imprimé en 3D monolithique, juxtaposé à côté d'un quart américain pour l'échelle. Cette figure illustre la taille compacte et la précision obtenue avec la technique d'impression 3D modifiée, soulignant le potentiel de miniaturisation des composants électroniques.

Figure 7: Un solénoïde tridimensionnel monobloc imprimé en 3D avec un noyau en nylon FeSiAl, s'étendant sur huit couches : (a) affiche une vue de dessus à côté d'un quart américain pour la comparaison d'échelle, et (b) présente une vue en coupe placée sur un quartier américain.

Chaque couche du solénoïde était imprimée avec un conducteur en spirale, un noyau magnétique et une couche isolante pour maintenir les couches séparées les unes des autres. Lorsqu'elles sont combinées, les spirales permettent des propriétés électromagnétiques, réalisant ainsi le solénoïde.

Comment l’impression 3D pourrait-elle devenir l’avenir de l’électronique ?

Il ne fait aucun doute que les imprimantes 3D présentent une énorme opportunité dans le domaine des prototypes et de la production à faible volume en raison de leur capacité à construire n’importe quoi sans nécessiter aucun outillage. Cependant, cela signifie également qu'ils sont moins adaptés à la production de masse en raison de leur vitesse de fabrication lente et de leur qualité généralement inférieure à celle des composants discrets dédiés.

Cependant, un domaine qui pourrait présenter des avantages majeurs est missions spatiales à long terme. Dans le cas de futures missions vers d'autres planètes (comme Mars), l'espace limité sur les vaisseaux, la longue durée de la mission et l'impossibilité d'obtenir de nouvelles pièces signifient que le stockage des modules de rechange et de l'électronique sera un défi.

Démontrant les implications pratiques de ces progrès, la figure 10 compare l'intensité du champ magnétique à 0.5 mm du haut de la bobine par rapport au courant pour les solénoïdes avec différents matériaux de noyau, y compris le solénoïde à âme en nylon FeSiAl développé dans ce travail. Cette comparaison met en évidence les améliorations significatives dans la génération de champ magnétique, essentielles au développement de dispositifs électroniques plus efficaces et plus compacts.

Figure 10: Comparaison de l'intensité du champ magnétique 0.5 mm au-dessus du haut de la bobine par rapport au courant pour des solénoïdes entièrement imprimés en 3D : doté d'un noyau d'air à dix couches (indiqué par des marqueurs noirs, PowerMEMS 2022) [Citation40], noyau PLA en fer à huit couches (représenté avec des marqueurs verts, CPEEE 2023) [Citation41] et FeSiAl Nylon-core à huit couches (représentées par des marqueurs roses, issus de cette étude).

Au lieu de cela, si de tels dispositifs pouvaient être imprimés selon les besoins, seules les matières premières seraient nécessaires. Comme ces matières premières peuvent être utilisées pour de nombreux designs, il devient possible d’imprimer ce qui est nécessaire au fur et à mesure des besoins. Ainsi, une mission qui n'a jamais eu besoin d'un nouveau tableau de communication mais il fallait dix remplacements car un contrôleur de moteur pourrait facilement y parvenir avec juste les matières premières et une imprimante.

L’impression 3D pourrait également être la clé d’une électronique à faible coût dans les pays économiquement défavorisés où l’accès aux nouveaux équipements est difficile. Même si l’imprimante elle-même serait coûteuse, sa capacité à imprimer n’importe quoi offre une immense liberté, y compris la possibilité d’imprimer des capteurs, des équipements et d’autres dispositifs médicaux qui sauvent des vies.

Conclusion

Dans l’ensemble, ce que les chercheurs ont démontré avec leur solénoïde imprimé en 3D est impressionnant et montre clairement que l’électronique imprimée en 3D est non seulement possible, mais parfaitement plausible.

Les implications des solénoïdes imprimés en 3D du MIT vont au-delà de la simple création de composants électroniques plus efficaces. La capacité de produire ces solénoïdes à la demande, avec un gaspillage de matériaux réduit et sans avoir besoin de chaînes d'assemblage complexes, présente des arguments convaincants en faveur du rôle de l'impression 3D dans la réalisation d'une fabrication électronique durable et rentable. En outre, l’adaptabilité de la technologie d’impression 3D à l’utilisation d’une variété de matériaux ouvre de nouvelles possibilités pour personnaliser les composants électroniques en fonction de besoins spécifiques, ce qui pourrait conduire à des innovations dans les dispositifs médicaux, l’électronique grand public et même les technologies d’exploration spatiale. À mesure que l’impression 3D continue d’évoluer, elle pourrait en effet devenir la pierre angulaire de l’électronique du futur, offrant des solutions non seulement technologiquement avancées, mais également respectueuses de l’environnement et accessibles à un plus large éventail de créateurs et d’innovateurs.