Các nhà nghiên cứu đã điều chỉnh máy in 3D đa vật liệu để có thể in một bước các cuộn dây điện từ nhỏ gọn có lõi từ tính. Cách tiếp cận này loại bỏ khả năng xảy ra các khiếm khuyết thường xuất hiện trong giai đoạn sau lắp ráp.

Những điều chính cần biết:

- Đổi mới của MIT trong in 3D: Các nhà nghiên cứu tại MIT đã phát triển một loại điện từ in 3D hoàn chỉnh cho thấy tiềm năng thay đổi đáng kể việc sản xuất thiết bị điện tử, có khả năng tạo ra từ trường thực tế.

- Ưu điểm của In 3D trong Điện tử: In 3D, đặc biệt là Mô hình lắng đọng hợp nhất (FDM), mang lại sự linh hoạt tuyệt vời trong thiết kế thành phần, cho phép tạo ra các hình học 3D phức tạp và tích hợp các mạch vào vỏ sản phẩm, có khả năng giảm chi phí và lãng phí.

- Thiết kế điện từ đột phá: Điện từ của nhóm MIT nhỏ gọn hơn, hiệu quả hơn và mạnh mẽ hơn các mẫu hiện có, chứng tỏ tính khả thi của in 3D để sản xuất các linh kiện điện tử tiên tiến.

- Ý nghĩa trong tương lai: Những tiến bộ trong thiết bị điện tử in 3D có thể có ý nghĩa quan trọng đối với sản xuất bền vững, hệ thống y tế chi phí thấp và thậm chí cả các sứ mệnh không gian dài hạn. công nghệtính linh hoạt và tiềm năng tác động toàn cầu của nó.

Vượt qua ranh giới của in 3D, các nhà nghiên cứu từ MIT gần đây đã trình diễn một loại điện từ được in 3D hoàn toàn có khả năng tạo ra từ trường thực tế. Điều gì khiến in 3D có tiềm năng lớn trong lĩnh vực điện tử in, các nhà nghiên cứu đã chứng minh điều gì và làm thế nào in 3D có thể trở thành tương lai của điện tử?

Điều gì làm cho in 3D có tiềm năng lớn?

Kể từ khi phát triển các linh kiện điện tử đầu tiên, nhiều công nghệ sản xuất đã xuất hiện cho phép hiện thực hóa tất cả các loại công nghệ. Cắt laser đã cho phép cắt điện trở thành điện trở chính xác, lắng đọng hơi vật lý đã cho phép hình thành các lớp siêu mỏng trên chất bán dẫn, đồng thời động cơ bước và động cơ servo có độ chính xác tốc độ cao cho phép máy gắp và đặt hoạt động với tốc độ không thể tin được khi đưa vào PCB.

Bất chấp vai trò quan trọng của các quy trình sản xuất khác nhau trong việc phát triển nhiều công nghệ, không có công nghệ đơn lẻ nào có thể đưa ra giải pháp toàn diện. Mỗi công ty đều dựa vào các quy trình công nghiệp bổ sung và các bước sản xuất để hoàn thiện một bộ phận, bảng mạch hoặc sản phẩm. Sự phức tạp này thường không phải là mối lo ngại đối với các mặt hàng được sản xuất hàng loạt nhưng đặt ra những thách thức đáng kể cho việc sản xuất nguyên mẫu do chi phí dụng cụ cao và sự phức tạp trong sản xuất.

Tiến bộ điện tử với công nghệ in 3D

Ngược lại, in 3D đã chứng kiến sự tăng trưởng vượt bậc trong thập kỷ qua, đặc biệt là trong lĩnh vực điện tử, nơi nó có tiềm năng thay thế nhiều công nghệ sản xuất linh kiện điện tử truyền thống. Trong số các phương pháp in 3D khác nhau, Mô hình lắng đọng hợp nhất (FDM) nổi bật vì hứa hẹn trong việc tạo ra các thành phần in.

Nói một cách đơn giản, máy in FDM xây dựng các mô hình theo từng lớp, thường sử dụng máy đùn để lắng đọng một số vật liệu ở nhiệt độ cao để nó hợp nhất với các lớp bên dưới nó. Nếu sử dụng nhiều đầu phun và nguyên liệu, máy in FDM có thể in các vật liệu khác nhau nếu cần và nhờ khả năng in 3 chiều, mọi vật liệu đều có thể được đặt ở bất kỳ đâu trong thiết kế.

Việc sử dụng phổ biến nhất của in nhiều chất liệu là dây tóc màu, do đó các mẫu in có màu, không cần xử lý thêm. Tuy nhiên, người ta rất mong đợi rằng khái niệm tương tự này cũng có thể được sử dụng để tạo ra các linh kiện điện tử, cho phép các mạch không chỉ có thể tùy chỉnh hoàn toàn mà còn được chế tạo ở cả ba chiều.

Phương tiện này các thành phần đó có thể được tạo thành từ các hình học 3D phức tạp, tận dụng tối đa chiều cao z cũng như các mặt phẳng x và y. Điều này không chỉ cho phép thiết kế mạch dày đặc hơn đáng kể mà việc sử dụng công nghệ in FDM còn có thể giúp giảm chi phí sản xuất các nguyên mẫu riêng lẻ vì không cần bất kỳ dụng cụ nào.

Hơn nữa, ý tưởng thiết kế này cũng cho phép để các mạch được nhúng vào vỏ của sản phẩm, từ đó tận dụng tối đa các thành phần cấu tạo của sản phẩm. Ví dụ: vỏ có thể có ăng-ten, mạch tương tự, cảm biến, v.v. được in trực tiếp bên trong các hốc tường, giảm không gian PCB và loại bỏ nhu cầu về quy trình sản xuất bổ sung.

Các nhà nghiên cứu của MIT tạo ra điện từ in 3D

Nhận thấy những lợi thế của công nghệ in 3D, MIT đã tích cực nghiên cứu lĩnh vực này để thử và tìm ra những ứng dụng thực tế, chẳng hạn như hệ thống y tế chi phí thấp. Hiện nay, MIT đã trình diễn một điện từ in 3D có khả năng tạo ra từ trường.

Bước đột phá của các nhà nghiên cứu MIT trong việc tạo ra một loại điện từ in 3D hoàn toàn có thể tạo ra từ trường thực tế là minh chứng cho những bước tiến đổi mới đang được thực hiện trong lĩnh vực điện tử. Bằng cách sửa đổi máy in 3D đa vật liệu, nhóm nghiên cứu đã có thể in các cuộn dây nhỏ gọn có lõi từ tính chỉ trong một bước, loại bỏ các khiếm khuyết có thể xuất hiện trong quá trình sau lắp ráp. Việc tùy chỉnh này cho phép các cuộn dây điện từ chịu được dòng điện nhiều gấp đôi và tạo ra từ trường lớn gấp ba lần so với các thiết bị in 3D khác. Những tiến bộ như vậy có thể làm giảm đáng kể chi phí và tăng hiệu quả sản xuất linh kiện điện tử, cho thấy tiềm năng của in 3D trong cách mạng hóa sản xuất điện tử.

Theo các nhà nghiên cứu, cuộn dây điện từ có thể chịu được dòng điện đầu vào gấp 2 lần và tạo ra từ trường gấp 3 lần so với các cuộn dây điện từ khác được nhà nghiên cứu khác in ra. Hơn nữa, bản thân điện từ này được ước tính nhỏ hơn khoảng 33% so với các điện từ khác hiện đang được phát triển, chứng tỏ sự cải tiến đáng kể trong thiết bị điện tử in 3D.

Để minh họa thiết kế đổi mới của điện từ in 3D, Hình 1 cung cấp cái nhìn chi tiết về cấu trúc của điện từ, thể hiện chế độ xem ba chiều và chế độ xem chi tiết. Hình ảnh trực quan này làm nổi bật sự sắp xếp phức tạp của các vòng xoắn ốc dẫn điện và các lớp cách điện, đóng vai trò then chốt trong việc đạt được khả năng tạo từ trường nâng cao của cuộn dây điện từ.

Hình 1: Mô tả điện từ nhiều lớp được in 3D: (a) một minh họa ba chiều và (b) bản phân tích chi tiết, minh họa các lớp xoắn ốc dẫn điện và vật liệu cách điện xen kẽ nhau.

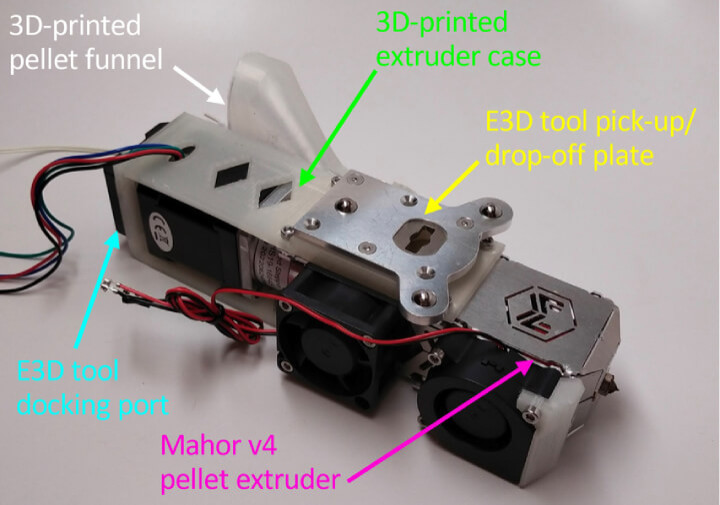

Để đạt được thiết kế này, các nhà nghiên cứu đã chuyển sang sử dụng máy in FDM chính xác có khả năng làm việc với nhiều vật liệu. Ngoài ra, các nhà nghiên cứu đã sửa đổi đầu in để nó có thể hoạt động với các viên thay vì dây tóc, vì các viên này dễ thu được hơn nhiều. Trong trường hợp vật liệu nylon từ tính được sử dụng để tạo ra lõi, việc sản xuất dây tóc hầu như không thể thực hiện được, do đó khả năng in từ dạng viên giúp giảm độ phức tạp của thiết kế đồng thời giúp máy in tiếp cận nhiều hơn với vật liệu.

Hình 7 thể hiện một đế điện từ tám lớp lõi nylon FeSiAl được in 3D nguyên khối, ba chiều, đặt cạnh một phần tư của Hoa Kỳ để làm tỷ lệ. Hình này minh họa kích thước nhỏ gọn và độ chính xác có thể đạt được bằng kỹ thuật in 3D đã được sửa đổi, nhấn mạnh tiềm năng thu nhỏ trong các linh kiện điện tử.

Hình 7: Một điện từ in 3D một mảnh, ba chiều với lõi nylon FeSiAl, trải dài tám lớp: (a) hiển thị chế độ xem trên cùng cùng với một phần tư của Hoa Kỳ để so sánh tỷ lệ và (b) trình bày chế độ xem mặt cắt được đặt trên một phần tư của Hoa Kỳ.

Mỗi lớp điện từ được in một dây dẫn xoắn ốc, lõi từ tính và một lớp cách điện để giữ cho các lớp tách biệt với nhau. Khi kết hợp lại, các đường xoắn ốc cho phép tạo ra các đặc tính điện từ, từ đó tạo ra điện từ.

Làm thế nào in 3D có thể trở thành tương lai của điện tử?

Không còn nghi ngờ gì nữa, máy in 3D mang đến cơ hội lớn trong lĩnh vực nguyên mẫu và sản xuất số lượng thấp nhờ khả năng chế tạo bất cứ thứ gì mà không cần bất kỳ dụng cụ nào. Tuy nhiên, điều này cũng có nghĩa là chúng ít phù hợp hơn cho việc sản xuất hàng loạt do tốc độ sản xuất chậm và chất lượng nhìn chung kém hơn so với các thành phần rời rạc chuyên dụng.

Tuy nhiên, một lĩnh vực có thể thấy được lợi ích lớn là sứ mệnh không gian dài hạn. Trong trường hợp các sứ mệnh trong tương lai tới các hành tinh khác (chẳng hạn như Sao Hỏa), không gian hạn chế trên tàu thủ công, thời gian thực hiện sứ mệnh dài và không thể có được các bộ phận mới có nghĩa là việc dự trữ các mô-đun và thiết bị điện tử dự phòng sẽ là một thách thức.

Thể hiện ý nghĩa thực tế của những tiến bộ này, Hình 10 so sánh cường độ từ trường ở mức 0.5 mm tính từ đầu cuộn dây so với dòng điện đối với các cuộn dây có vật liệu lõi khác nhau, bao gồm cả cuộn dây lõi nylon FeSiAl được phát triển trong nghiên cứu này. Sự so sánh này nêu bật những cải tiến đáng kể trong việc tạo ra từ trường, yếu tố then chốt cho sự phát triển của các thiết bị điện tử nhỏ gọn và hiệu quả hơn.

Hình 10: So sánh cường độ từ trường 0.5 mm phía trên đầu cuộn dây so với dòng điện đối với các điện từ được in hoàn toàn 3D: Có lõi không khí với mười lớp (được biểu thị bằng bút đánh dấu màu đen, PowerMEMS 2022) [Trích dẫn40], lõi sắt PLA có tám lớp (được hiển thị bằng dấu màu xanh lá cây, CPEEE 2023) [Trích dẫn41] và lõi nylon FeSiAl với tám lớp (được biểu thị bằng bút đánh dấu màu hồng, từ nghiên cứu này).

Thay vào đó, nếu những thiết bị đó có thể được in khi cần thiết thì chỉ cần nguyên liệu thô. Vì những nguyên liệu thô này có thể được sử dụng cho nhiều thiết kế nên có thể in những gì cần thiết khi cần thiết. Như vậy, một sứ mệnh đó không bao giờ yêu cầu một bảng thông tin liên lạc mới nhưng cần mười người thay thế đối với bộ điều khiển động cơ có thể dễ dàng đạt được điều này chỉ với nguyên liệu thô và máy in.

In 3D cũng có thể là chìa khóa cho các thiết bị điện tử giá rẻ ở các quốc gia có nền kinh tế khó khăn, nơi việc tiếp cận thiết bị mới đang gặp nhiều thách thức. Mặc dù bản thân máy in sẽ đắt tiền nhưng khả năng in bất cứ thứ gì của nó mang lại sự tự do vô cùng lớn, bao gồm khả năng in các cảm biến, thiết bị y tế và các thiết bị cứu sinh khác.

Kết luận

Nhìn chung, những gì các nhà nghiên cứu đã chứng minh bằng điện từ in 3D của họ là rất ấn tượng và cho thấy rõ ràng rằng thiết bị điện tử in 3D không chỉ khả thi mà còn hoàn toàn hợp lý.

Ý nghĩa của các cuộn dây điện từ in 3D của MIT không chỉ dừng lại ở việc tạo ra các linh kiện điện tử hiệu quả hơn. Khả năng sản xuất các cuộn dây điện từ này theo yêu cầu, giảm chất thải vật liệu và không cần dây chuyền lắp ráp phức tạp, là một trường hợp thuyết phục về vai trò của in 3D trong việc đạt được sản xuất điện tử bền vững và tiết kiệm chi phí. Hơn nữa, khả năng thích ứng của công nghệ in 3D để sử dụng nhiều loại vật liệu mở ra những khả năng mới trong việc tùy chỉnh các linh kiện điện tử theo nhu cầu cụ thể, có khả năng dẫn đến những đổi mới trong thiết bị y tế, điện tử tiêu dùng và thậm chí cả công nghệ thám hiểm không gian. Khi in 3D tiếp tục phát triển, nó thực sự có thể trở thành nền tảng của thiết bị điện tử trong tương lai, cung cấp các giải pháp không chỉ tiên tiến về mặt công nghệ mà còn có trách nhiệm với môi trường và có thể tiếp cận được với nhiều người sáng tạo và đổi mới hơn.