Die Forscher haben einen Multimaterial-3D-Drucker angepasst, um den Druck kompakter Magnetspulen mit Magnetkern in einem Schritt zu ermöglichen. Dieser Ansatz eliminiert das Risiko von Fehlern, die typischerweise in Phasen nach der Montage entstehen.

Wichtige Dinge zu wissen:

- MITs Innovation im 3D-Druck: Forscher am MIT haben einen vollständig 3D-gedruckten Magneten entwickelt, der das Potenzial zeigt, die Elektronikfertigung erheblich zu verändern und ein praktisches Magnetfeld zu erzeugen.

- Vorteile des 3D-Drucks in der Elektronik: Der 3D-Druck, insbesondere Fused Deposition Modeling (FDM), bietet eine beispiellose Flexibilität beim Komponentendesign und ermöglicht komplexe 3D-Geometrien und die Integration von Schaltkreisen in Produktgehäuse, wodurch möglicherweise Kosten und Abfall reduziert werden.

- Bahnbrechendes Magnetdesign: Der Magnet des MIT-Teams ist kompakter, effizienter und leistungsstärker als bestehende Modelle und demonstriert die Machbarkeit des 3D-Drucks für die Herstellung fortschrittlicher elektronischer Komponenten.

- Zukünftige Auswirkungen: Die Fortschritte in der 3D-gedruckten Elektronik könnten erhebliche Auswirkungen auf eine nachhaltige Fertigung, kostengünstige medizinische Systeme und sogar langfristige Weltraummissionen haben, unterstreicht das TechnologieDie Vielseitigkeit und das Potenzial für globale Wirkung.

Um die Grenzen des 3D-Drucks zu erweitern, haben Forscher des MIT kürzlich einen vollständig 3D-gedruckten Magneten demonstriert, der in der Lage ist, ein praktisches Magnetfeld zu erzeugen. Was macht den 3D-Druck im Bereich der gedruckten Elektronik zu einem potenziellen Riesenpotenzial, was haben die Forscher demonstriert und wie könnte der 3D-Druck zur Zukunft der Elektronik werden?

Was macht den 3D-Druck potenziell gewaltig?

Seit der Entwicklung der ersten elektronischen Bauteile sind zahlreiche Fertigungstechnologien entstanden, die die Realisierung verschiedenster Technologien ermöglichen. Durch Laserschneiden konnten Widerstände auf präzise Widerstände zugeschnitten werden, durch physikalische Gasphasenabscheidung konnten ultradünne Schichten auf Halbleitern gebildet werden und Hochgeschwindigkeits-Präzisionsschrittmotoren und Servos ermöglichen den Betrieb von Bestückungsmaschinen mit unglaublicher Geschwindigkeit beim Bestücken von Leiterplatten.

Trotz der entscheidenden Rolle verschiedener Herstellungsprozesse bei der Entwicklung zahlreicher Technologien bietet keine einzelne Technologie eine umfassende Lösung. Jedes davon ist auf zusätzliche industrielle Prozesse und Fertigungsschritte angewiesen, um eine Komponente, Leiterplatte oder ein Produkt fertigzustellen. Diese Komplexität ist bei Massenprodukten normalerweise kein Problem, stellt jedoch aufgrund der hohen Werkzeugkosten und der Komplexität der Produktion erhebliche Herausforderungen für die Prototypenfertigung dar.

Weiterentwicklung der Elektronik mit 3D-Drucktechnologie

Im Gegensatz dazu hat der 3D-Druck im letzten Jahrzehnt ein bemerkenswertes Wachstum verzeichnet, insbesondere im Elektroniksektor, wo er das Potenzial hat, viele traditionelle Technologien zur Herstellung elektronischer Komponenten zu ersetzen. Unter den verschiedenen 3D-Druckverfahren zeichnet sich Fused Deposition Modeling (FDM) durch seine vielversprechende Möglichkeit zur Herstellung gedruckter Bauteile aus.

Vereinfacht ausgedrückt bauen FDM-Drucker Modelle Schicht für Schicht auf. Dabei wird in der Regel ein Extruder verwendet, um etwas Material bei hoher Temperatur aufzutragen, damit es mit den darunter liegenden Schichten verschmilzt. Wenn mehrere Düsen und Ausgangsmaterialien verwendet werden, ist es für einen FDM-Drucker möglich, je nach Bedarf unterschiedliche Materialien zu drucken, und aufgrund der Fähigkeit, in 3 Dimensionen zu drucken, kann jedes Material an einer beliebigen Stelle in einem Design platziert werden.

Die häufigste Verwendung beim Drucken mehrerer Materialien sind farbige Filamente, sodass gedruckte Modelle farbig sind und keine zusätzliche Bearbeitung erforderlich ist. Es wird jedoch mit Spannung erwartet, dass das gleiche Konzept auch zur Herstellung elektronischer Komponenten verwendet werden könnte, wodurch Schaltkreise nicht nur vollständig anpassbar, sondern auch in allen drei Dimensionen gebaut werden könnten.

Dies bedeutet, dass Bauteile aus komplexen 3D-Geometrien hergestellt werden könnten, wobei die z-Höhe sowie die x- und y-Ebenen voll ausgenutzt werden. Dies ermöglicht nicht nur deutlich dichtere Schaltungsdesigns, sondern der Einsatz der FDM-Drucktechnologie könnte auch dazu beitragen, die Kosten für die Herstellung einzelner Prototypen zu senken, da keine Werkzeuge erforderlich sind.

Darüber hinaus ermöglicht dieses Designkonzept auch für Schaltkreise, die in das Gehäuse eines Produkts eingebettet werden sollen, wodurch die strukturellen Komponenten eines Produkts optimal genutzt werden. Beispielsweise könnten bei Gehäusen Antennen, analoge Schaltkreise, Sensoren und vieles mehr direkt in die Wandhohlräume gedruckt werden, wodurch der Platz auf der Leiterplatte reduziert und die Notwendigkeit zusätzlicher Herstellungsprozesse entfällt.

MIT-Forscher entwickeln einen 3D-gedruckten Magneten

Das MIT hat die Vorteile von 3D-Drucktechnologien erkannt und forscht aktiv auf diesem Gebiet, um reale Anwendungen zu finden, beispielsweise kostengünstige medizinische Systeme. Jetzt, Das MIT hat einen 3D-gedruckten Magneten demonstriert das in der Lage ist, ein Magnetfeld zu erzeugen.

Der Durchbruch von MIT-Forschern bei der Entwicklung eines vollständig 3D-gedruckten Magneten, der ein praktisches Magnetfeld erzeugen kann, ist ein Beweis für die innovativen Fortschritte auf dem Gebiet der Elektronik. Durch die Modifizierung eines Multimaterial-3D-Druckers war das Team in der Lage, kompakte Magnetspulen mit Magnetkern in einem Schritt zu drucken und so Fehler zu beseitigen, die bei Nachmontageprozessen entstehen könnten. Durch diese Anpassung konnten die Magnetspulen doppelt so viel elektrischem Strom standhalten und ein dreimal größeres Magnetfeld erzeugen als andere 3D-gedruckte Geräte. Solche Fortschritte könnten die Kosten erheblich senken und die Effizienz bei der Herstellung elektronischer Komponenten steigern, was das Potenzial des 3D-Drucks zur Revolutionierung der Elektronikfertigung verdeutlicht.

Laut den Forschern ist der Magnet im Vergleich zu anderen Magneten, die von anderen Forschern gedruckt wurden, in der Lage, bis zu dem Zweifachen des Eingangsstroms standzuhalten und das Dreifache des Magnetfelds zu erzeugen. Darüber hinaus wird geschätzt, dass der Magnet selbst etwa 2 % kleiner ist als andere, die sich derzeit in der Entwicklung befinden, was eine deutliche Verbesserung der 3D-gedruckten Elektronik darstellt.

Um das innovative Design des 3D-gedruckten Magnetventils zu veranschaulichen, bietet Abbildung 1 eine detaillierte Ansicht der Struktur des Magnetventils mit dreidimensionaler Darstellung und Explosionsansicht. Diese Visualisierung verdeutlicht die komplizierte Anordnung leitfähiger Spiralen und Isolationsschichten, die für die Erzielung der verbesserten Magnetfelderzeugungsfähigkeiten des Magnetventils von entscheidender Bedeutung sind.

Abbildung 1: Darstellung eines 3D-gedruckten geschichteten Magnetventils: (a) eine dreidimensionale Darstellung und (b) eine detaillierte Aufschlüsselung, die die abwechselnden Schichten leitender Spiralen und isolierender Materialien veranschaulicht.

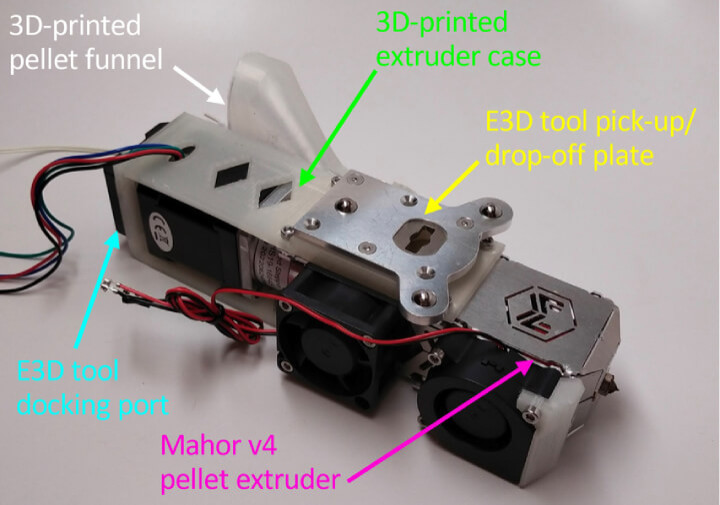

Um dieses Design zu erreichen, griffen die Forscher auf einen Präzisions-FDM-Drucker zurück, der mit mehreren Materialien arbeiten kann. Darüber hinaus haben die Forscher den Druckkopf so modifiziert, dass er mit Pellets anstelle von Filamenten arbeiten kann, da Pellets viel einfacher zu erhalten sind. Im Fall des magnetischen Nylonmaterials, das zur Herstellung des Kerns verwendet wird, ist die Herstellung von Filamenten praktisch unmöglich. Die Möglichkeit, aus Pellets zu drucken, verringert die Designkomplexität und ermöglicht dem Drucker gleichzeitig einen besseren Zugriff auf die Materialien.

Abbildung 7 zeigt einen dreidimensionalen, monolithisch 3D-gedruckten achtschichtigen Magneten mit FeSiAl-Nylonkern, der maßstabsgetreu neben einem US-Viertel dargestellt ist. Diese Abbildung veranschaulicht die kompakte Größe und die Präzision, die mit der modifizierten 3D-Drucktechnik erreicht werden kann, und unterstreicht das Miniaturisierungspotenzial elektronischer Komponenten.

Abbildung 7: Ein dreidimensionaler, einteiliger 3D-gedruckter Magnet mit einem FeSiAl-Nylonkern, der sich über acht Schichten erstreckt: (a) zeigt zum Maßstabsvergleich eine Draufsicht neben einem US-Viertel an und (b) präsentiert eine Schnittansicht über ein US-Viertel.

Jede Schicht des Magneten wurde mit einem Spiralleiter, einem Magnetkern und einer Isolierschicht bedruckt, um die Schichten voneinander getrennt zu halten. In Kombination ermöglichen die Spiralen elektromagnetische Eigenschaften und bilden so den Elektromagneten.

Wie könnte der 3D-Druck zur Zukunft der Elektronik werden?

Zweifellos stellen 3D-Drucker eine enorme Chance im Bereich der Prototypen- und Kleinserienproduktion dar, da sie alles ohne Werkzeug herstellen können. Dies bedeutet jedoch auch, dass sie aufgrund ihrer langsamen Herstellungsgeschwindigkeit und allgemein schlechteren Qualität im Vergleich zu dedizierten diskreten Komponenten weniger für die Massenproduktion geeignet sind.

Es gibt jedoch einen Bereich, der große Vorteile bringen könnte langfristige Weltraummissionen. Bei zukünftigen Missionen zu anderen Planeten (z. B. dem Mars) wird die Bevorratung von Ersatzmodulen und Elektronik aufgrund des begrenzten Platzes auf den Schiffen, der langen Dauer der Mission und der Unfähigkeit, neue Teile zu beschaffen, eine Herausforderung darstellen.

Um die praktischen Auswirkungen dieser Fortschritte zu demonstrieren, vergleicht Abbildung 10 die Magnetfeldstärke in 0.5 mm Entfernung von der Spulenoberseite mit dem Strom für Magnetspulen mit unterschiedlichen Kernmaterialien, einschließlich der in dieser Arbeit entwickelten Magnetspule mit FeSiAl-Nylonkern. Dieser Vergleich verdeutlicht die erheblichen Verbesserungen bei der Magnetfelderzeugung, die für die Entwicklung effizienterer und kompakterer elektronischer Geräte von entscheidender Bedeutung sind.

Abbildung 10: Vergleich der magnetischen Feldstärke 0.5 mm über der Spulenoberseite mit dem Strom für vollständig 3D-gedruckte Magnetspulen: Mit Luftkern mit zehn Schichten (angezeigt durch schwarze Markierungen, PowerMEMS 2022) [Zitat40], Eisen-PLA-Kern mit acht Schichten (dargestellt mit grünen Markierungen, CPEEE 2023) [Zitat41] und FeSiAl-Nylonkern mit acht Schichten (dargestellt durch rosa Markierungen, aus dieser Studie).

Wenn solche Geräte stattdessen nach Bedarf gedruckt werden könnten, würden nur die Rohmaterialien benötigt. Da diese Rohstoffe für zahlreiche Designs verwendet werden können, ist es möglich, das zu drucken, was gerade benötigt wird. Daher, eine Mission, die Es war nie eine neue Kommunikationsplatine erforderlich brauchte aber zehn Ersatz denn eine Motorsteuerung könnte dies leicht allein mit den Rohstoffen und einem Drucker erreichen.

Der 3D-Druck könnte auch der Schlüssel zu kostengünstiger Elektronik in wirtschaftlich benachteiligten Ländern sein, in denen der Zugang zu neuer Ausrüstung schwierig ist. Während der Drucker selbst teuer wäre, bietet seine Fähigkeit, alles zu drucken, ein immenses Maß an Freiheit, einschließlich der Möglichkeit, medizinische Sensoren, Geräte und andere lebensrettende Geräte zu drucken.

Zusammenfassung

Insgesamt ist das, was die Forscher mit ihrem 3D-gedruckten Magneten gezeigt haben, beeindruckend und zeigt deutlich, dass 3D-gedruckte Elektronik nicht nur möglich, sondern durchaus plausibel ist.

Die Auswirkungen der 3D-gedruckten Magnetspulen des MIT gehen über die reine Herstellung effizienterer elektronischer Komponenten hinaus. Die Möglichkeit, diese Magnetspulen bedarfsorientiert, mit reduziertem Materialabfall und ohne die Notwendigkeit komplexer Montagelinien herzustellen, ist ein überzeugendes Argument für die Rolle des 3D-Drucks bei der Erreichung einer nachhaltigen und kostengünstigen Elektronikfertigung. Darüber hinaus eröffnet die Anpassungsfähigkeit der 3D-Drucktechnologie zur Verwendung einer Vielzahl von Materialien neue Möglichkeiten zur individuellen Anpassung elektronischer Komponenten an spezifische Anforderungen, was möglicherweise zu Innovationen bei medizinischen Geräten, Unterhaltungselektronik und sogar Weltraumforschungstechnologien führt. Während sich der 3D-Druck weiterentwickelt, könnte er tatsächlich zu einem Eckpfeiler der zukünftigen Elektronik werden und Lösungen bieten, die nicht nur technologisch fortschrittlich, sondern auch umweltverträglich und für ein breiteres Spektrum von Entwicklern und Innovatoren zugänglich sind.