De onderzoekers hebben een multimateriaal 3D-printer aangepast om het in één stap printen van compacte solenoïden met magnetische kernen mogelijk te maken. Deze aanpak elimineert de kans op defecten die doorgaans in de post-assemblagefasen worden geïntroduceerd.

Belangrijkste dingen om te weten:

- MIT's innovatie op het gebied van 3D-printen: Onderzoekers van MIT hebben een volledig 3D-geprinte solenoïde ontwikkeld die het potentieel laat zien om de productie van elektronica aanzienlijk te veranderen en een praktisch magnetisch veld kan genereren.

- Voordelen van 3D-printen in de elektronica: 3D-printen, met name Fused Deposition Modeling (FDM), biedt ongeëvenaarde flexibiliteit bij het ontwerpen van componenten, waardoor complexe 3D-geometrieën en de integratie van circuits in productbehuizingen mogelijk worden, waardoor kosten en verspilling mogelijk worden verminderd.

- Baanbrekend magneetontwerp: De solenoïde van het MIT-team is compacter, efficiënter en krachtiger dan bestaande modellen, wat de haalbaarheid van 3D-printen voor het produceren van geavanceerde elektronische componenten aantoont.

- Toekomstige implicaties: De vooruitgang op het gebied van 3D-geprinte elektronica zou aanzienlijke gevolgen kunnen hebben voor duurzame productie, goedkope medische systemen en zelfs ruimtemissies op lange termijn. technologie's veelzijdigheid en potentieel voor wereldwijde impact.

Onderzoekers van MIT hebben de grenzen van 3D-printen verlegd en hebben onlangs een volledig 3D-geprinte solenoïde gedemonstreerd die in staat is een praktisch magnetisch veld te genereren. Wat maakt 3D-printen potentieel groot op het gebied van gedrukte elektronica, wat hebben de onderzoekers aangetoond en hoe kan 3D-printen de toekomst van elektronica worden?

Wat maakt 3D-printen potentieel enorm?

Sinds de ontwikkeling van de eerste elektronische componenten zijn er talloze productietechnologieën ontstaan waarmee allerlei soorten technologie kunnen worden gerealiseerd. Lasersnijden heeft het mogelijk gemaakt weerstanden op precieze weerstanden af te stellen, fysieke dampafzetting heeft het mogelijk gemaakt dat ultradunne lagen bovenop halfgeleiders worden gevormd, en snelle precisie-stappenmotoren en servo's zorgen ervoor dat pick-and-place-machines kunnen werken met ongelooflijke snelheden bij het vullen van PCB's.

Ondanks de cruciale rol van verschillende productieprocessen in de ontwikkeling van talloze technologieën, biedt geen enkele technologie een alomvattende oplossing. Elke component is afhankelijk van aanvullende industriële processen en productiestappen om een component, printplaat of product te voltooien. Deze complexiteit is doorgaans geen probleem voor in massa geproduceerde artikelen, maar vormt aanzienlijke uitdagingen voor de productie van prototypen vanwege de hoge gereedschapskosten en de complexiteit van de productie.

Elektronica bevorderen met 3D-printtechnologie

Daarentegen heeft 3D-printen de afgelopen tien jaar een opmerkelijke groei doorgemaakt, vooral in de elektronicasector, waar het het potentieel heeft om veel traditionele productietechnologieën voor elektronische componenten te vervangen. Van de verschillende 3D-printmethoden valt Fused Deposition Modeling (FDM) op door zijn belofte bij het maken van geprinte componenten.

Simpel gezegd bouwen FDM-printers modellen laag voor laag, meestal met behulp van een extruder om wat materiaal op hoge temperatuur af te zetten, zodat het samensmelt met de onderliggende lagen. Als er meerdere spuitmonden en grondstoffen worden gebruikt, wordt het voor een FDM-printer mogelijk om indien nodig verschillende materialen te printen, en dankzij de mogelijkheid om in 3 dimensies te printen, kan elk materiaal overal in een ontwerp worden geplaatst.

Het meest voorkomende gebruik van printen op meerdere materialen is gekleurd filament, zodat gedrukte modellen gekleurd zijn en geen extra verwerking vereisen. Er wordt echter sterk verwacht dat ditzelfde concept ook kan worden gebruikt om elektronische componenten te maken, waardoor circuits niet alleen volledig aanpasbaar kunnen zijn, maar ook in alle drie de dimensies kunnen worden gebouwd.

Dit betekent dat componenten gemaakt zouden kunnen worden uit complexe 3D-geometrieën, waarbij optimaal gebruik wordt gemaakt van zowel de z-hoogte als de x- en y-vlakken. Dit maakt niet alleen aanzienlijk compactere circuitontwerpen mogelijk, maar het gebruik van FDM-printtechnologie zou ook kunnen helpen de kosten voor het produceren van individuele prototypes te verlagen, omdat er geen gereedschap nodig is.

Bovendien maakt dit ontwerpconcept het ook mogelijk voor circuits die in de behuizing van een product kunnen worden ingebed, waardoor de structurele componenten van een product optimaal worden benut. In behuizingen kunnen bijvoorbeeld antennes, analoge circuits, sensoren en nog veel meer rechtstreeks in de wandholtes worden afgedrukt, waardoor de PCB-ruimte wordt verminderd en de noodzaak voor extra productieprocessen wordt geëlimineerd.

MIT-onderzoekers creëren een 3D-geprinte solenoïde

MIT erkent de voordelen van 3D-printtechnologieën en heeft actief onderzoek gedaan in het veld om toepassingen in de echte wereld te vinden, zoals goedkope medische systemen. Nu, MIT heeft een 3D-geprinte solenoïde gedemonstreerd dat in staat is een magnetisch veld op te wekken.

De doorbraak van MIT-onderzoekers bij het creëren van een volledig 3D-geprinte solenoïde die een praktisch magnetisch veld kan genereren, is een bewijs van de innovatieve vooruitgang die wordt geboekt op het gebied van elektronica. Door een multimateriaal 3D-printer aan te passen, kon het team in één stap compacte elektromagneten met magnetische kern printen, waardoor defecten die tijdens post-assemblageprocessen zouden kunnen ontstaan, werden geëlimineerd. Door deze aanpassing konden de solenoïden twee keer zoveel elektrische stroom weerstaan en een magnetisch veld genereren dat drie keer groter was dan andere 3D-geprinte apparaten. Dergelijke ontwikkelingen zouden de kosten aanzienlijk kunnen verlagen en de efficiëntie van de productie van elektronische componenten kunnen verhogen, wat het potentieel van 3D-printen aantoont om de productie van elektronica te revolutioneren.

Volgens de onderzoekers is de solenoïde in staat om tot twee keer de ingangsstroom te weerstaan en drie keer zoveel magnetisch veld te produceren in vergelijking met andere solenoïden die door andere onderzoekers zijn geprint. Bovendien wordt geschat dat de solenoïde zelf ongeveer 2% kleiner is dan andere die momenteel in ontwikkeling zijn, wat een aanzienlijke verbetering in 3D-geprinte elektronica aantoont.

Om het innovatieve ontwerp van de 3D-geprinte solenoïde te illustreren, geeft Figuur 1 een gedetailleerd beeld van de structuur van de solenoïde, waarbij de driedimensionale weergave en de exploded view worden getoond. Deze visualisatie benadrukt de ingewikkelde opstelling van geleidende spiralen en isolatielagen, die cruciaal zijn voor het bereiken van de verbeterde capaciteiten voor het genereren van magnetische velden van de solenoïde.

Figuur 1: Afbeelding van een 3D-geprinte gelaagde solenoïde: (a) een driedimensionale illustratie en (b) een gedetailleerd overzicht, dat de afwisselende lagen van geleidende spiralen en isolatiematerialen illustreert.

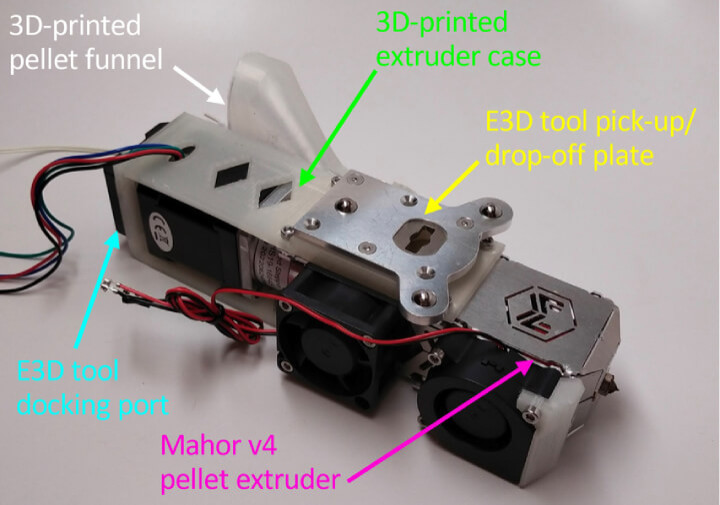

Om dit ontwerp te bereiken, hebben de onderzoekers gebruik gemaakt van een precisie-FDM-printer die met meerdere materialen kan werken. Bovendien hebben de onderzoekers de printkop aangepast zodat deze met pellets in plaats van filament kon werken, omdat pellets veel gemakkelijker te verkrijgen zijn. In het geval van het magnetische nylonmateriaal dat wordt gebruikt om de kern te maken, is het produceren van filament vrijwel onmogelijk, dus de mogelijkheid om vanuit pellets te printen vermindert de ontwerpcomplexiteit terwijl de printer meer toegang tot materialen krijgt.

Figuur 7 toont een driedimensionale, monolithisch 3D-geprinte FeSiAl Nylon-kern achtlaagse solenoïde, naast een Amerikaans kwart geplaatst voor de schaal. Deze figuur illustreert het compacte formaat en de precisie die haalbaar is met de aangepaste 3D-printtechniek, en onderstreept het potentieel voor miniaturisatie in elektronische componenten.

Figuur 7: Een driedimensionale, uit één stuk bestaande 3D-geprinte solenoïde met een FeSiAl nylon kern, die acht lagen beslaat: (a) geeft een bovenaanzicht weer naast een Amerikaans kwartaal voor schaalvergelijking, en (b) presenteert een doorsnede over een Amerikaans kwartaal.

Elke laag van de solenoïde was bedrukt met een spiraalgeleider, een magnetische kern en een isolatielaag om de lagen van elkaar gescheiden te houden. Wanneer ze worden gecombineerd, zorgen de spiralen voor elektromagnetische eigenschappen, waardoor de solenoïde wordt gerealiseerd.

Hoe kan 3D-printen de toekomst van elektronica worden?

Ongetwijfeld bieden 3D-printers enorme kansen op het gebied van prototypes en productie in kleine volumes, omdat ze alles kunnen bouwen zonder dat daarvoor gereedschap nodig is. Dit betekent echter ook dat ze minder geschikt zijn voor massaproductie vanwege hun trage productiesnelheid en over het algemeen slechtere kwaliteit vergeleken met speciale afzonderlijke componenten.

Er is echter één gebied dat grote voordelen zou kunnen opleveren langdurige ruimtemissies. In het geval van toekomstige missies naar andere planeten (zoals Mars) betekenen de beperkte ruimte op ruimtevaartuigen, de lange duur van de missie en het onvermogen om nieuwe onderdelen te bemachtigen dat het een uitdaging zal zijn om reservemodules en elektronica in voorraad te hebben.

Om de praktische implicaties van deze verbeteringen aan te tonen, vergelijkt Figuur 10 de magnetische veldsterkte op 0.5 mm van de bovenkant van de spoel met de stroomsterkte voor elektromagneten met verschillende kernmaterialen, waaronder de FeSiAl nylonkernsolenoïde die in dit werk is ontwikkeld. Deze vergelijking benadrukt de aanzienlijke verbeteringen in de opwekking van magnetische velden, die van cruciaal belang zijn voor de ontwikkeling van efficiëntere en compactere elektronische apparaten.

Figuur 10: Vergelijking van magnetische veldsterkte 0.5 mm boven de spoeltop tegen stroom voor volledig 3D-geprinte elektromagneten: met luchtkern met tien lagen (aangegeven door zwarte markeringen, PowerMEMS 2022) [Citaat40], ijzeren PLA-kern met acht lagen (weergegeven met groene markeringen, CPEEE 2023) [Citaat41], en FeSiAl Nylon-kern met acht lagen (weergegeven door roze markeringen, uit dit onderzoek).

Als dergelijke apparaten naar behoefte zouden kunnen worden geprint, zouden alleen de grondstoffen nodig zijn. Omdat deze grondstoffen voor talloze ontwerpen kunnen worden gebruikt, wordt het mogelijk om te printen wat nodig is, wanneer het nodig is. Dus, een missie die nooit een nieuw communicatiebord nodig gehad maar had tien vervangingen nodig want een motorcontroller zou dit gemakkelijk kunnen bereiken met alleen de grondstoffen en een printer.

3D-printen zou ook de sleutel kunnen zijn tot goedkope elektronica in economisch achtergestelde landen waar de toegang tot nieuwe apparatuur een uitdaging is. Hoewel de printer zelf duur zou zijn, geeft de mogelijkheid om alles te printen een enorme hoeveelheid vrijheid, inclusief de mogelijkheid om medische sensoren, apparatuur en andere levensreddende apparaten te printen.

Conclusie

Over het geheel genomen is wat de onderzoekers hebben aangetoond met hun 3D-geprinte solenoïde indrukwekkend, en laat het duidelijk zien dat 3D-geprinte elektronica niet alleen mogelijk is, maar ook volkomen plausibel.

De implicaties van de 3D-geprinte elektromagneten van MIT gaan verder dan alleen het creëren van efficiëntere elektronische componenten. De mogelijkheid om deze elektromagneten op aanvraag te produceren, met minder materiaalverspilling en zonder de noodzaak van complexe assemblagelijnen, vormt een overtuigend argument voor de rol van 3D-printen bij het bereiken van duurzame en kosteneffectieve elektronicaproductie. Bovendien opent het aanpassingsvermogen van de 3D-printtechnologie om een verscheidenheid aan materialen te gebruiken nieuwe mogelijkheden voor het aanpassen van elektronische componenten aan specifieke behoeften, wat mogelijk kan leiden tot innovaties op het gebied van medische apparatuur, consumentenelektronica en zelfs technologieën voor ruimteverkenning. Naarmate 3D-printen zich blijft ontwikkelen, zou het inderdaad een hoeksteen van de toekomstige elektronica kunnen worden, waarbij oplossingen worden geboden die niet alleen technologisch geavanceerd zijn, maar ook ecologisch verantwoord en toegankelijk voor een breder scala aan makers en vernieuwers.