Motor fluks aksial menggunakan belitan PCB sebagai koil elektromagnetik

[Panduan]Pada awalnya, saya hanya ingin membuat drone yang sangat kecil. Namun segera disadari bahwa dalam desain, ada faktor pembatas, yaitu ukuran dan bobot motor. Bahkan motor kecil masih merupakan perangkat diskrit dan perlu dihubungkan ke semua komponen elektronik dan komponen struktural lainnya. Jadi saya mulai bertanya-tanya apakah ada cara untuk menggabungkan komponen-komponen ini dan mengurangi kualitas.

IEEE SPECTRUM baru-baru ini melaporkan imajinasi seorang insinyur.

Motor fluks aksial menggunakan belitan PCB sebagai koil elektromagnetik

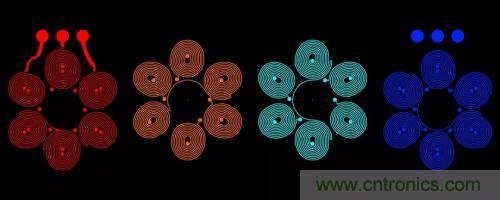

Setiap lapisan motor dicetak sirkit papan memiliki satu set gulungan, yang ditumpuk dan dihubungkan satu sama lain untuk membentuk jejak terus menerus.

Pada awalnya, saya hanya ingin membuat drone yang sangat kecil. Namun segera disadari bahwa dalam desain, ada faktor pembatas, yaitu ukuran dan bobot motor. Bahkan motor kecil masih merupakan perangkat diskrit dan perlu dihubungkan ke semua komponen elektronik dan komponen struktural lainnya. Jadi saya mulai bertanya-tanya apakah ada cara untuk menggabungkan komponen-komponen ini dan mengurangi kualitas.

Inspirasi saya datang dari bagaimana beberapa sistem radio menggunakan antena yang terbuat dari jejak tembaga pada cetakan sirkit papan (PCB). Bisakah sesuatu yang serupa digunakan untuk menciptakan medan magnet yang cukup kuat untuk menggerakkan motor? Saya memutuskan untuk melihat apakah mungkin menggunakan kumparan elektromagnetik yang terbuat dari jejak PCB untuk membuat motor fluks aksial. Pada motor fluks aksial, kumparan elektromagnetik yang membentuk stator motor dipasang sejajar dengan rotor berbentuk cakram. Magnet permanen tertanam di piringan rotor. Kumparan stator digerakkan oleh arus bolak-balik untuk memutar rotor.

Tantangan pertama adalah memastikan bahwa saya dapat menciptakan fluks magnet yang cukup untuk memutar rotor. Merancang jejak kumparan spiral datar dan membiarkan arus mengalir melaluinya sangat sederhana, tetapi saya membatasi diameter motor saya menjadi 16 mm sehingga diameter seluruh motor sebanding dengan diameter motor tanpa sikat jadi yang terkecil. 16 mm berarti saya hanya dapat memasang total 6 gulungan di bawah cakram rotor, dengan sekitar 10 putaran pada setiap spiral. Sepuluh putaran tidak cukup untuk menghasilkan medan magnet yang cukup besar, tetapi saat ini membuat PCB multilayer dengan mudah. Dengan mencetak ke gulungan bertumpuk (dengan gulungan pada masing-masing dari empat lapisan), saya bisa mendapatkan 40 putaran untuk setiap gulungan, cukup untuk memutar rotor.

Saat desain bergerak maju, masalah yang lebih besar muncul. Untuk menjaga agar motor tetap berputar, diperlukan sinkronisasi medan magnet yang berubah secara dinamis antara rotor dan stator. Pada motor listrik khas yang digerakkan oleh arus bolak-balik, sinkronisasi ini terjadi secara alami karena susunan sikat yang menjembatani stator dan rotor. Pada motor brushless, yang dibutuhkan adalah rangkaian kontrol yang mengimplementasikan sistem umpan balik.

Kiri: Papan sirkuit tercetak empat lapis yang telah selesai. Gambar tengah: Pulsa diterapkan pada kumparan ini untuk menggerakkan rotor cetak 3D dengan magnet permanen tertanam.

Kanan: Meskipun tidak sekuat motor brushless tradisional, PCB lebih murah dan lebih ringan.

Dalam penggerak motor tanpa sikat yang saya buat sebelumnya, saya mengukur EMF-belakang sebagai umpan balik untuk mengontrol kecepatan. Alasan back-EMF adalah karena motor yang berputar seperti generator kecil, menghasilkan tegangan berlawanan dengan tegangan digunakan untuk menggerakkan motor di kumparan stator. Induksi gaya gerak listrik belakang dapat memberikan informasi umpan balik tentang cara rotor berputar dan memungkinkan rangkaian kontrol menyinkronkan kumparan. Tapi di motor PCB saya, back EMF terlalu lemah untuk digunakan. Untuk tujuan ini, saya memasang efek Hall Sensor, yang secara langsung dapat mengukur perubahan medan magnet untuk mengukur kecepatan rotor dan magnet permanennya yang berputar di atas sensor. Informasi ini kemudian dimasukkan ke dalam rangkaian kontrol motor.

Untuk membuat rotor itu sendiri, saya beralih ke pencetakan 3D. Pada awalnya, saya membuat rotor, yang saya pasang pada poros logam terpisah, tetapi kemudian saya mulai mencetak poros jepret sebagai bagian integral dari rotor. Ini menyederhanakan komponen fisik menjadi hanya rotor, empat magnet permanen, bantalan, dan PCB yang menyediakan kumparan dan dukungan struktural.

Saya segera mendapatkan motor listrik pertama saya. Pengujian telah menunjukkan bahwa itu dapat menghasilkan torsi statis 0.9 g cm . Ini tidak cukup untuk memenuhi tujuan awal saya membuat motor yang terintegrasi ke dalam drone, tetapi saya menyadari bahwa motor ini masih dapat digunakan untuk menggerakkan roda robot kecil dan murah di sepanjang tanah dengan roda, jadi saya bersikeras untuk meneliti (biasanya motor salah satu bagian paling mahal pada robot). Motor yang dicetak ini dapat beroperasi pada tegangan 3.5 hingga 7 volt, meskipun akan memanas secara signifikan pada tegangan yang lebih tinggi. Pada 5 V, suhu operasinya adalah 70 ° C, yang masih dapat dikontrol. Ini menarik sekitar 250 mA arus.

Saat ini saya sedang bekerja keras untuk meningkatkan torsi motor (Anda bisa mengikuti perkembangan penelitian yang terus saya publikasikan di Hackaday https://hackaday.io/project/39494-pcb-motor). Dengan menambahkan lembaran ferit ke bagian belakang kumparan stator untuk menampung garis medan magnet kumparan, saya hampir dapat menggandakan torsi. Saya juga sedang merancang prototipe lain dengan konfigurasi belitan berbeda dan kumparan stator lebih banyak. Selain itu, saya telah mencoba menggunakan hal yang sama teknologi untuk membuat batang dorong listrik PCB yang dapat menggerakkan penggeser cetak 3D untuk meluncur pada deretan 12 kumparan. Selain itu, saya sedang menguji prototipe PCB fleksibel yang menggunakan kumparan cetak yang sama untuk melakukan penggerak elektromagnetik. Tujuan saya adalah—walaupun saya masih belum bisa membuat drone kecil yang bisa terbang ke angkasa—mulai membuat robot dengan struktur mekanik yang lebih kecil dan sederhana daripada robot yang sudah ada.

Artikel ini dimuat dalam IEEE SPECTRUM edisi September 2018 dengan judul “The Printable Motor”.

Tautan:

tps65266rhbr