Motore a flusso assiale che utilizza l'avvolgimento PCB come bobina elettromagnetica

[Guida]All'inizio, volevo solo creare un drone molto piccolo. Ma presto si rese conto che nella progettazione c'è un fattore limitante, ovvero le dimensioni e il peso del motore. Anche un piccolo motore è ancora un dispositivo discreto e deve essere collegato a tutti gli altri componenti elettronici e componenti strutturali. Quindi ho iniziato a chiedermi se esiste un modo per combinare questi componenti e ridurre un po' la qualità.

IEEE SPECTRUM ha recentemente riportato la fantasia di un ingegnere.

Motore a flusso assiale che utilizza l'avvolgimento PCB come bobina elettromagnetica

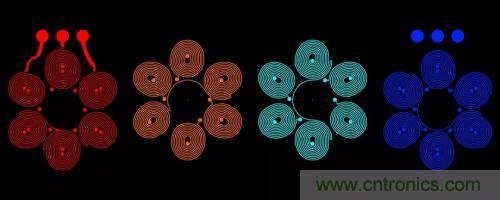

Ogni strato del motore stampato circuito scheda ha una serie di bobine, che sono impilate e collegate tra loro per formare una traccia continua.

All'inizio, volevo solo creare un drone molto piccolo. Ma presto si rese conto che nella progettazione c'è un fattore limitante, ovvero le dimensioni e il peso del motore. Anche un piccolo motore è ancora un dispositivo discreto e deve essere collegato a tutti gli altri componenti elettronici e componenti strutturali. Quindi ho iniziato a chiedermi se esiste un modo per combinare questi componenti e ridurre un po' la qualità.

La mia ispirazione è venuta da come alcuni sistemi radio utilizzano antenne ricavate da tracce di rame su uno stampato circuito scheda (PCB). È possibile utilizzare qualcosa di simile per creare un campo magnetico abbastanza forte da azionare un motore? Ho deciso di vedere se è possibile utilizzare bobine elettromagnetiche fatte di tracce PCB per realizzare un motore a flusso assiale. In un motore a flusso assiale, le bobine elettromagnetiche che formano lo statore del motore sono installate parallelamente al rotore a forma di disco. I magneti permanenti sono incorporati nel disco del rotore. La bobina dello statore è azionata da corrente alternata per far ruotare il rotore.

La prima sfida è assicurarmi di poter creare un flusso magnetico sufficiente per far girare il rotore. Progettare una traccia di bobina a spirale piatta e lasciare che la corrente fluisca attraverso di essa è molto semplice, ma ho limitato il diametro del mio motore a 16 mm in modo che il diametro dell'intero motore sia paragonabile a quello del più piccolo motore brushless finito. 16 mm significa che posso installare solo un totale di 6 bobine sotto il disco del rotore, con circa 10 giri su ogni spirale. Dieci giri non sono sufficienti per generare un campo magnetico abbastanza grande, ma oggigiorno è facile realizzare PCB multistrato. Stampando in bobine impilate (con bobine su ciascuno dei quattro strati), posso ottenere 40 giri per ogni bobina, sufficienti per far girare un rotore.

Man mano che il progetto andava avanti, emerse un problema più grande. Per mantenere il motore in rotazione, è necessario sincronizzare il campo magnetico che cambia dinamicamente tra il rotore e lo statore. In un tipico motore elettrico azionato da corrente alternata, questa sincronizzazione avviene naturalmente per la disposizione delle spazzole che collegano statore e rotore. In un motore brushless è necessario un circuito di controllo che implementi un sistema di feedback.

A sinistra: il circuito stampato a quattro strati completato. Immagine centrale: gli impulsi vengono applicati a queste bobine per guidare un rotore stampato in 3D con magneti permanenti incorporati.

A destra: sebbene non sia potente come un tradizionale motore brushless, il PCB è più economico e leggero.

In un motore brushless che avevo realizzato in precedenza, ho misurato il back-EMF come feedback per controllare la velocità. La ragione del back-EMF è che il motore rotante è come un piccolo generatore, che genera a voltaggio opposto al voltaggio utilizzato per guidare il motore nella bobina dello statore. L'induzione della forza controelettromotrice può fornire informazioni di feedback sul modo in cui ruota il rotore e consentire al circuito di controllo di sincronizzare le bobine. Ma nel mio motore PCB, l'EMF posteriore è troppo debole per essere utilizzato. A tal fine, ho installato un effetto Hall sensore, che può misurare direttamente la variazione del campo magnetico per misurare la velocità del rotore e dei suoi magneti permanenti che ruotano sopra il sensore. Queste informazioni vengono quindi immesse nel circuito di controllo del motore.

Per realizzare il rotore stesso, mi sono rivolto alla stampa 3D. All'inizio ho realizzato un rotore, che ho installato su un albero di metallo separato, ma poi ho iniziato a stampare l'albero a scatto come parte integrante del rotore. Ciò semplifica i componenti fisici al solo rotore, quattro magneti permanenti, un cuscinetto e un PCB che fornisce bobine e supporto strutturale.

Ho subito ricevuto il mio primo motore elettrico. I test hanno dimostrato che può generare una coppia statica di 0.9 g cm. Questo non era abbastanza per raggiungere il mio obiettivo originale di produrre un motore integrato in un drone, ma mi sono reso conto che questo motore poteva ancora essere usato per spingere una piccola ed economica ruota robot lungo il terreno con le ruote, quindi ho insistito sulla ricerca (motore di solito una delle parti più costose del robot). Questo motore stampato può funzionare a una tensione da 3.5 a 7 volt, anche se si surriscalda in modo significativo a tensioni più elevate. A 5 V, la sua temperatura di esercizio è di 70°C, che è ancora controllabile. Assorbe circa 250 mA di corrente.

Al momento, sto lavorando duramente per aumentare la coppia del motore (puoi seguire i progressi della ricerca che continuo a pubblicare su Hackaday https://hackaday.io/project/39494-pcb-motor). Aggiungendo un foglio di ferrite sul retro della bobina dello statore per contenere le linee del campo magnetico della bobina, posso quasi raddoppiare la coppia. Sto anche lavorando alla progettazione di altri prototipi con diverse configurazioni di avvolgimento e più bobine di statore. Inoltre, ho provato a utilizzare lo stesso la tecnologia per costruire un’asta di spinta elettrica PCB in grado di far scorrere un cursore stampato in 3D su una fila di 12 bobine. Inoltre, sto testando un prototipo di PCB flessibile che utilizza la stessa bobina stampata per eseguire la guida elettromagnetica. Il mio obiettivo, anche se non riesco ancora a realizzare un piccolo drone in grado di volare in cielo, è iniziare a creare robot con strutture meccaniche più piccole e più semplici rispetto ai robot esistenti.

Questo articolo è stato pubblicato nel numero di settembre 2018 di IEEE SPECTRUM, intitolato "The Printable Motor".

I Link:

tps65266rhbr