Axiale fluxmotor die PCB-wikkeling gebruikt als elektromagnetische spoel;

[Gids]In het begin wilde ik gewoon een heel kleine drone maken. Maar al snel realiseerde ik me dat er in het ontwerp een beperkende factor is, namelijk de grootte en het gewicht van de motor. Zelfs een kleine motor is nog steeds een discreet apparaat en moet worden aangesloten op alle andere elektronische componenten en structurele componenten. Dus begon ik me af te vragen of er een manier is om deze componenten te combineren en wat kwaliteit te verminderen.

IEEE SPECTRUM rapporteerde onlangs over de eigenzinnigheid van een ingenieur.

Axiale fluxmotor die PCB-wikkeling gebruikt als elektromagnetische spoel;

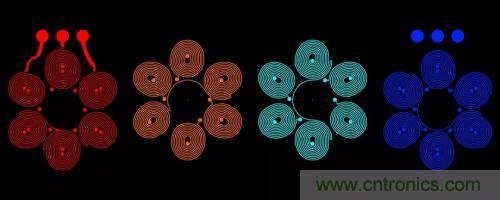

Elke laag van de motor afgedrukt circuit bord heeft een reeks spoelen, die op elkaar zijn gestapeld en met elkaar zijn verbonden om een doorlopend spoor te vormen.

In het begin wilde ik gewoon een heel kleine drone maken. Maar al snel realiseerde ik me dat er in het ontwerp een beperkende factor is, namelijk de grootte en het gewicht van de motor. Zelfs een kleine motor is nog steeds een discreet apparaat en moet worden aangesloten op alle andere elektronische componenten en structurele componenten. Dus begon ik me af te vragen of er een manier is om deze componenten te combineren en wat kwaliteit te verminderen.

Mijn inspiratie kwam van hoe sommige radiosystemen antennes gebruiken die gemaakt zijn van kopersporen op een print circuit bord (printplaat). Kan iets soortgelijks worden gebruikt om een magnetisch veld te creëren dat sterk genoeg is om een motor aan te drijven? Ik besloot om te kijken of het mogelijk is om elektromagnetische spoelen gemaakt van PCB-sporen te gebruiken om een axiale fluxmotor te maken. In een axiale fluxmotor zijn de elektromagnetische spoelen die de stator van de motor vormen parallel aan de schijfvormige rotor geïnstalleerd. De permanente magneten zijn ingebed in de schijf van de rotor. De statorspoel wordt aangedreven door wisselstroom om de rotor te laten draaien.

De eerste uitdaging is ervoor te zorgen dat ik voldoende magnetische flux kan creëren om de rotor te laten draaien. Het ontwerpen van een plat spiraalvormig spoelspoor en het laten stromen ervan is heel eenvoudig, maar ik heb de diameter van mijn motor beperkt tot 16 mm, zodat de diameter van de hele motor vergelijkbaar is met die van de kleinste voltooide borstelloze motor. 16 mm betekent dat ik in totaal maar 6 spoelen onder de rotorschijf kan plaatsen, met ongeveer 10 windingen op elke spiraal. Tien windingen zijn niet genoeg om een magnetisch veld te genereren dat groot genoeg is, maar tegenwoordig is het gemakkelijk om meerlaagse PCB's te maken. Door in gestapelde spoelen te printen (met spoelen op elk van de vier lagen), kan ik voor elke spoel 40 windingen krijgen, genoeg om een rotor te laten draaien.

Naarmate het ontwerp vorderde, ontstond er een groter probleem. Om de motor draaiende te houden, is het noodzakelijk om het dynamisch veranderende magnetische veld tussen de rotor en de stator te synchroniseren. In een typische elektromotor die wordt aangedreven door wisselstroom, vindt deze synchronisatie op natuurlijke wijze plaats vanwege de opstelling van de borstels die de stator en rotor overbruggen. In een borstelloze motor is een regelcircuit nodig dat een feedbacksysteem implementeert.

Links: de voltooide vierlaagse printplaat. Middelste afbeelding: Op deze spoelen worden pulsen toegepast om een 3D-geprinte rotor met ingebouwde permanente magneten aan te drijven.

Rechts: Hoewel niet zo krachtig als een traditionele borstelloze motor, is de PCB goedkoper en lichter.

In een borstelloze motoraandrijving die ik eerder heb gemaakt, heb ik de back-EMF gemeten als feedback om de snelheid te regelen. De reden voor de back-EMF is dat de roterende motor als een kleine generator is, die een spanning tegenover de spanning gebruikt om de motor in de statorspoel aan te drijven. Inductie van de achterwaartse elektromotorische kracht kan feedback geven over de manier waarop de rotor draait en het regelcircuit in staat stellen de spoelen te synchroniseren. Maar in mijn PCB-motor is de back-EMF te zwak om te gebruiken. Hiervoor heb ik een Hall-effect geïnstalleerd sensor, die de verandering in het magnetische veld direct kan meten om de snelheid van de rotor en zijn permanente magneten die boven de sensor draaien te meten. Deze informatie wordt vervolgens ingevoerd in het motorregelcircuit.

Om de rotor zelf te maken, ben ik overgestapt op 3D-printen. Eerst maakte ik een rotor, die ik op een aparte metalen as installeerde, maar toen begon ik de snap-as te printen als een integraal onderdeel van de rotor. Dit vereenvoudigt de fysieke componenten tot alleen de rotor, vier permanente magneten, een lager en een PCB die spoelen en structurele ondersteuning biedt.

Al snel kreeg ik mijn eerste elektromotor. Tests hebben aangetoond dat het een statisch koppel van 0.9 g cm kan genereren. Dit was niet genoeg om mijn oorspronkelijke doel te bereiken om een motor te maken die in een drone was geïntegreerd, maar ik realiseerde me dat deze motor nog steeds kon worden gebruikt om een klein en goedkoop robotwiel met wielen over de grond voort te stuwen, dus ik drong aan op onderzoek (motor Meestal een van de duurste onderdelen van de robot). Deze geprinte motor kan werken op een spanning van 3.5 tot 7 volt, hoewel hij bij hogere spanningen aanzienlijk zal opwarmen. Bij 5 V is de bedrijfstemperatuur 70°C, wat nog steeds controleerbaar is. Het trekt ongeveer 250 mA stroom.

Momenteel heb ik hard gewerkt om het koppel van de motor te vergroten (je kunt de voortgang van het onderzoek volgen die ik blijf publiceren op Hackaday https://hackaday.io/project/39494-pcb-motor). Door een ferrietplaat aan de achterkant van de statorspoel toe te voegen om de magnetische veldlijnen van de spoel vast te houden, kan ik het koppel bijna verdubbelen. Ik ben ook bezig met het ontwerpen van andere prototypes met verschillende wikkelconfiguraties en meer statorspoelen. Bovendien heb ik geprobeerd hetzelfde te gebruiken technologie een PCB-elektrische duwstang bouwen die een 3D-geprinte schuif kan aandrijven om over een rij van twaalf spoelen te schuiven. Ook ben ik een flexibel PCB-prototype aan het testen dat dezelfde gedrukte spoel gebruikt voor elektromagnetische aandrijving. Mijn doel is – ook al kan ik nog steeds geen kleine drone maken die de lucht in kan vliegen – beginnen met het maken van robots met kleinere en eenvoudigere mechanische structuren dan bestaande robots.

Dit artikel is gepubliceerd in het septembernummer van IEEE SPECTRUM, getiteld "The Printable Motor".

De connecties:

tps65266rhbr