PCB 권선을 전자기 코일로 사용하는 축방향 자속 모터

[안내] 처음에는 그냥 아주 작은 드론을 만들고 싶었습니다. 그러나 곧 설계에 제한 요소가 있다는 것을 깨달았습니다. 바로 모터의 크기와 무게입니다. 작은 모터라도 여전히 개별 장치이며 다른 모든 전자 부품 및 구조 부품에 연결해야 합니다. 그래서 이러한 구성 요소를 결합하여 품질을 약간 낮출 수 있는 방법이 있는지 궁금하기 시작했습니다.

IEEE SPECTRUM은 최근 엔지니어의 변덕에 대해 보고했습니다.

PCB 권선을 전자기 코일로 사용하는 축방향 자속 모터

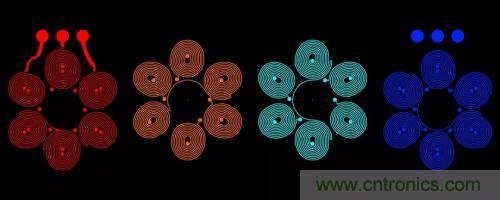

인쇄된 모터의 각 층 회로 보드에는 연속적인 트레이스를 형성하기 위해 적층되고 서로 연결된 코일 세트가 있습니다.

처음에는 아주 작은 드론을 만들고 싶었습니다. 그러나 곧 설계에 제한 요소가 있다는 것을 깨달았습니다. 바로 모터의 크기와 무게입니다. 작은 모터라도 여전히 개별 장치이며 다른 모든 전자 부품 및 구조 부품에 연결해야 합니다. 그래서 이러한 구성 요소를 결합하여 품질을 약간 낮출 수 있는 방법이 있는지 궁금하기 시작했습니다.

내 영감은 일부 무선 시스템이 인쇄된 구리 트레이스로 만든 안테나를 사용하는 방식에서 비롯되었습니다. 회로 보드(PCB). 비슷한 것을 사용하여 모터를 구동하기에 충분히 강한 자기장을 생성할 수 있습니까? PCB 트레이스로 만든 전자기 코일을 사용하여 축방향 플럭스 모터를 만드는 것이 가능한지 확인하기로 했습니다. 축 자속 모터에서 모터의 고정자를 형성하는 전자기 코일은 디스크 모양의 회전자와 평행하게 설치됩니다. 영구 자석은 로터의 디스크에 내장되어 있습니다. 고정자 코일은 교류에 의해 구동되어 회전자를 회전시킵니다.

첫 번째 과제는 로터를 회전시키기에 충분한 자속을 생성할 수 있는지 확인하는 것입니다. 편평한 나선형 코일 트레이스를 설계하고 이를 통해 전류를 흐르게 하는 것은 매우 간단하지만 모터의 직경을 16mm로 제한하여 전체 모터의 직경이 완성된 가장 작은 브러시리스 모터의 직경과 비슷하도록 했습니다. 16mm는 로터 디스크 아래에 총 6개의 코일만 설치할 수 있으며 각 나선형에 약 10번 회전할 수 있음을 의미합니다. 40회전은 충분히 큰 자기장을 생성하기에 충분하지 않지만 요즘에는 다층 PCB를 만드는 것이 쉽습니다. 쌓인 코일(XNUMX개 레이어 각각에 코일 포함)에 인쇄하면 각 코일에 대해 로터를 돌릴 수 있을 만큼 XNUMX번 회전할 수 있습니다.

설계가 진행되면서 더 큰 문제가 나타났습니다. 모터를 계속 회전시키려면 회전자와 고정자 사이에서 동적으로 변하는 자기장을 동기화해야 합니다. 교류로 구동되는 일반적인 전기 모터에서 이러한 동기화는 고정자와 회전자를 연결하는 브러시 배열로 인해 자연스럽게 발생합니다. 브러시리스 모터에서 필요한 것은 피드백 시스템을 구현하는 제어 회로입니다.

왼쪽: 완성된 3층 인쇄 회로 기판. 중간 이미지: 영구 자석이 내장된 XNUMXD 인쇄 로터를 구동하기 위해 이러한 코일에 펄스가 적용됩니다.

오른쪽: 기존의 브러시리스 모터만큼 강력하지는 않지만 PCB가 더 저렴하고 가볍습니다.

이전에 만든 브러시리스 모터 드라이브에서 속도를 제어하기 위한 피드백으로 역기전력을 측정했습니다. 역기전력의 원인은 회전하는 모터가 작은 발전기와 같아서 전압 반대의 전압 고정자 코일에서 모터를 구동하는 데 사용됩니다. 역기전력의 유도는 회전자가 회전하는 방식에 대한 피드백 정보를 제공하고 제어 회로가 코일을 동기화할 수 있도록 합니다. 그러나 내 PCB 모터에서는 역기전력이 너무 약해서 사용할 수 없습니다. 이를 위해 홀 효과를 설치했습니다. 감지기, 자기장의 변화를 직접 측정하여 센서 위에서 회전하는 로터와 영구 자석의 속도를 측정할 수 있습니다. 이 정보는 모터 제어 회로에 입력됩니다.

로터 자체를 만들기 위해 3D 프린팅으로 눈을 돌렸습니다. 처음에는 별도의 금속 샤프트에 설치한 로터를 만들었지만 이후에는 스냅 샤프트를 로터의 일체형 부품으로 인쇄하기 시작했습니다. 이것은 회전자, XNUMX개의 영구 자석, 베어링, 코일과 구조적 지지를 제공하는 PCB만으로 물리적 구성 요소를 단순화합니다.

나는 빨리 나의 첫번째 전기 모터를 얻었다. 테스트에 따르면 0.9g cm의 정적 토크를 생성할 수 있습니다. 이것만으로는 드론에 내장된 모터를 제작한다는 원래 목표를 달성하기에는 부족했지만 이 모터를 사용하여 바퀴가 달린 작고 저렴한 로봇 바퀴를 땅을 따라 추진하는 데 여전히 사용할 수 있다는 것을 깨달았고 로봇에서 가장 비싼 부품 중 하나). 이 인쇄된 모터는 3.5~7V의 전압에서 작동할 수 있지만 더 높은 전압에서는 상당히 뜨거워집니다. 5V에서 작동 온도는 여전히 제어 가능한 70°C입니다. 약 250mA의 전류를 소비합니다.

현재 저는 모터의 토크를 높이기 위해 열심히 노력하고 있습니다(Hackaday https://hackaday.io/project/39494-pcb-motor에 계속 게시하는 연구 진행 상황을 따라가실 수 있습니다). 코일의 자기장 선을 포함하기 위해 고정자 코일 뒷면에 페라이트 시트를 추가하면 토크를 거의 두 배로 늘릴 수 있습니다. 또한 저는 다양한 권선 구성과 더 많은 고정자 코일을 갖춘 다른 프로토타입을 설계하는 작업도 진행 중입니다. 게다가, 나는 같은 것을 사용하려고 노력해 왔습니다. technology 3D 프린팅된 슬라이더를 구동하여 12개의 코일 행에서 미끄러질 수 있는 PCB 전기 푸시로드를 제작합니다. 또한 동일한 인쇄 코일을 사용하여 전자기 구동을 수행하는 유연한 PCB 프로토타입을 테스트하고 있습니다. 내 목표는 - 아직 하늘을 날 수 있는 작은 드론을 만들 수는 없더라도, 기존 로봇보다 더 작고 간단한 기계구조를 가진 로봇을 만드는 것부터 시작하는 것이다.

이 기사는 IEEE SPECTRUM 2018년 XNUMX월호 "The Printable Motor"에 게재되었습니다.

링크:

tps65266rhbr